Combustie cu buclă chimică - Chemical looping combustion

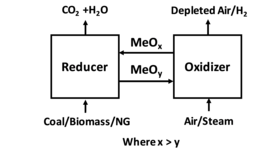

Arderea chimică în buclă ( CLC ) este un proces tehnologic care folosește de obicei un sistem cu pat fluidizat dublu . CLC operat cu un pat mobil interconectat cu un sistem cu pat fluidizat, a fost, de asemenea, utilizat ca proces tehnologic. În CLC, un oxid de metal este utilizat ca material de pat care asigură oxigenul pentru combustie în reactorul de combustibil . Metalul redus este apoi transferat în al doilea pat ( reactorul de aer ) și reoxidat înainte de a fi reintrodus înapoi în reactorul de combustibil completând bucla. Fig. 1 prezintă o diagramă simplificată a procesului CLC. Fig. 2 prezintă un exemplu de sistem de reactor circulant cu pat fluidizat dublu și sistem de reactor circulant cu pat fluidizat în mișcare.

Izolarea combustibilului din aer simplifică numărul de reacții chimice în combustie . Folosirea oxigenului fără azot și a urmelor de gaze găsite în aer elimină sursa primară pentru formarea oxidului de azot ( NO

X ), produce un gaz de ardere compus în principal din dioxid de carbon și vapori de apă ; alți urme de poluanți depind de combustibilul selectat.

Descriere

Combustia cu buclă chimică (CLC) utilizează două sau mai multe reacții pentru a efectua oxidarea combustibililor pe bază de hidrocarburi. În forma sa cea mai simplă, o specie purtătoare de oxigen (în mod normal un metal) este oxidată mai întâi în aer, formând un oxid. Acest oxid este apoi redus folosind o hidrocarbură ca reductor într-o a doua reacție. De exemplu, un sistem pe bază de fier care arde carbon pur ar implica cele două reacții redox :

-

C (s) + Fe

2O

3(s) → Fe

3O

4(s) + CO

2(g)( 1 )

-

( 2 )

Dacă ( 1 ) și ( 2 ) sunt adăugate împreună, setul de reacție se reduce la oxidarea carbonului direct, adică:

-

C (s) + O

2(g) → CO

2(g)( 3 )

CLC a fost studiat pentru prima dată ca o modalitate de a produce CO

2din combustibili fosili, folosind două paturi fluidizate interconectate. Ulterior a fost propus ca un sistem pentru creșterea eficienței centralei electrice. Câștigul în eficiență este posibil datorită reversibilității sporite a celor două reacții redox; în arderea tradițională într-o singură etapă, eliberarea energiei unui combustibil are loc într-un mod foarte ireversibil - plecând considerabil de la echilibru. În CLC, dacă se alege un purtător adecvat de oxigen, ambele reacții redox pot fi făcute să apară aproape reversibil și la temperaturi relativ scăzute. Teoretic, acest lucru permite unei centrale electrice care utilizează CLC să se apropie de puterea de lucru ideală pentru un motor cu ardere internă fără a expune componentele la temperaturi de lucru excesive.

Termodinamica

Figura 3 ilustrează schimburile de energie într-un sistem CLC în mod grafic și arată o diagramă Sankey a fluxurilor de energie care apar într-un motor reversibil bazat pe CLC. Studiind figura 1, un motor termic este aranjat să primească căldură la temperaturi ridicate din reacția de oxidare exotermă . După transformarea unei părți din această energie în funcțiune, motorul termic respinge energia rămasă sub formă de căldură. Aproape toată această respingere a căldurii poate fi absorbită de reacția de reducere endotermică care are loc în reductor. Acest aranjament necesită ca reacțiile redox să fie exoterme și respectiv endotermice, dar acest lucru este în mod normal cazul majorității metalelor. Pentru a satisface a doua lege este necesar un schimb suplimentar de căldură cu mediul înconjurător ; teoretic, pentru un proces reversibil, schimbul de căldură este legat de modificarea entropiei de stare standard, ΔS o , a reacției primare de oxidare a hidrocarburilor, după cum urmează:

- Q o = T o ΔS o

Cu toate acestea, pentru majoritatea hidrocarburilor, ΔS o este o valoare mică și, ca rezultat, este teoretic posibil un motor cu randament general ridicat.

Captarea CO 2

Deși propus ca un mijloc de creștere a eficienței, în ultimii ani s-a arătat interes pentru CLC ca tehnică de captare a carbonului . Captarea carbonului este facilitată de CLC deoarece cele două reacții redox generează două fluxuri de gaze arse separate intrinsec: un flux din reactorul de aer, format din N atmosferic

2și O rezidual

2, dar sensibil lipsit de CO

2; și un flux din reactorul de combustibil conținând predominant CO

2și H

2O cu foarte puțin azot diluant. Gazul de ardere al reactorului de aer poate fi descărcat în atmosferă provocând CO minim

2poluare. Gazul de ieșire al reductorului conține aproape tot CO

2generat de sistem și CLC, prin urmare, se poate spune că prezintă „captarea inerentă a carbonului”, deoarece vaporii de apă pot fi ușor eliminați din al doilea gaz de ardere prin condensare, ducând la un flux de CO aproape pur

2. Acest lucru oferă CLC beneficii clare în comparație cu tehnologiile concurente de captare a carbonului, deoarece acestea din urmă implică, în general, o penalizare energetică semnificativă asociată fie cu sistemele de spălare post-combustie, fie cu aportul de lucru necesar instalațiilor de separare a aerului. Acest lucru a condus la propunerea CLC ca o tehnologie de captare a carbonului eficientă din punct de vedere energetic, capabilă să capteze aproape tot CO 2 , de exemplu, dintr-o fabrică de buclă chimică directă pe cărbune (CDCL). O demonstrație continuă de 200 de ore a rezultatelor unei unități sub-pilot CDCL de 25 kW a indicat o conversie de aproape 100% cărbune în CO 2 fără transport de carbon în reactorul de aer.

Dezvoltarea tehnologiei

Prima operare a combustiei chimice cu combustibili gazoși a fost demonstrată în 2003 și mai târziu cu combustibili solizi în 2006. Experiența operațională totală în 34 de piloți de 0,3 până la 3 MW este mai mare de 9000 de ore. Materialele purtătoare de oxigen utilizate în exploatare includ oxizi monometalici de nichel, cupru, mangan și fier, precum și diferiți oxizi combinați, inclusiv oxizi de mangan. Combinați cu calciu, fier și silice. De asemenea, minereurile naturale au fost utilizate, în special pentru combustibili solizi, inclusiv minereuri de fier, minereuri de mangan și ilmenit.

Cost și penalizare energetică

O evaluare a tehnologiei detaliată a arderii chimice-looping de combustibil solid, și anume cărbune, pentru 1000 MW th arată centralele electrice care costurile reactorului CLC adăugate în comparație cu un circulant cazan cu pat fluidizat normale sunt mici, datorită similitudinilor tehnologiilor. Costurile majore sunt în schimb compresia CO 2 , necesară în toate tehnologiile de captare a CO 2 și producția de oxigen. Producția de oxigen molecular poate fi necesară și în anumite configurații CLC pentru lustruirea gazului produs din reactorul de combustibil. În total, costurile adăugate au fost estimate la 20 EUR / tonă de CO 2, în timp ce penalizarea energetică a fost de 4%.

O variantă a CLC este combustia chimică în buclă cu decuplarea oxigenului (CLOU) în care se folosește un purtător de oxigen care eliberează oxigen în fază gazoasă în reactorul de combustibil, de exemplu CuO / Cu

2O. Acest lucru este util pentru realizarea unei conversii ridicate a gazelor, și mai ales atunci când se utilizează combustibili solizi, unde poate fi evitată gazificarea lentă cu abur a cărbunelui. Funcționarea CLOU cu combustibili solizi arată performanțe ridicate

Chemical Looping poate fi, de asemenea, utilizat pentru a produce hidrogen în procesele de reformare Chemical-Looping (CLR). Într-o configurație a procesului CLR, hidrogenul este produs din cărbune și / sau gaz natural folosind un reactor cu combustibil cu pat în mișcare integrat cu un reactor cu abur și un reactor cu aer cu pat fluidizat. Această configurație a CLR poate produce mai mult de 99% puritate H 2 , fără a fi nevoie de CO 2 separare.

Prezentări cuprinzătoare ale domeniului sunt oferite în recenziile recente privind tehnologiile cu buclă chimică.

Pe scurt, CLC poate realiza atât o creștere a eficienței centralei, cât și o reducere a consumului de carbon cu penalizare redusă. Provocările cu CLC includ funcționarea patului fluidizat dual (menținerea fluidizării purtătorului evitând în același timp zdrobirea și uzarea) și menținerea stabilității purtătorului pe mai multe cicluri.

Vezi si

- Reformarea și gazificarea buclelor chimice

- Combustie

- Arderea oxigenului

- Agent oxidant

- Redox (reacție de reducere / oxidare)

- Captarea și stocarea carbonului

- Producător de hidrogen pe bandă

Referințe

linkuri externe

- http://www.entek.chalmers.se/lyngfelt/co2/co2.htm

- chimic-buclare.at

- Chemical Looping , Institute for Combustion Science, Western Kentucky University.

- http://www.icb.csic.es/index.php?id=144&L=1

- http://www3.imperial.ac.uk/carboncaptureandstorage

- http://www.encapco2.org/sp4.htm Arhivat 21.04.2008 la Wayback Machine

- Captarea carbonului și tehnologia de buclare chimică - o actualizare a progresului . Înregistrare webinar, Carl Bozzuto și Global CCS Institute, 11 iulie 2012.