Bateria vehiculului electric - Electric vehicle battery

O baterie pentru vehicule electrice ( EVB , cunoscută și sub numele de baterie de tracțiune ) este o baterie utilizată pentru alimentarea motoarelor electrice ale unui vehicul electric cu baterie (BEV) sau vehicul electric hibrid (HEV). Aceste baterii sunt de obicei baterii reîncărcabile (secundare) și sunt de obicei baterii litiu-ion . Aceste baterii sunt proiectate special pentru o capacitate mare de amperi -oră (sau kilowatt-oră).

Bateriile pentru vehicule electrice diferă de bateriile de pornire, iluminare și aprindere (SLI), deoarece sunt proiectate să ofere energie pe perioade de timp susținute și sunt baterii cu ciclu profund . Bateriile pentru vehicule electrice se caracterizează prin raportul relativ mare putere-greutate , energia specifică și densitatea energiei ; sunt de dorit baterii mai mici și mai ușoare, deoarece reduc greutatea vehiculului și, prin urmare, îmbunătățesc performanța acestuia. În comparație cu combustibilii lichizi, majoritatea tehnologiilor actuale ale bateriilor au o energie specifică mult mai mică , iar acest lucru afectează adesea autonomia maximă complet electrică a vehiculelor.

Cel mai comun tip de baterie la vehiculele electrice moderne sunt litiu-ion și polimer de litiu , datorită densității lor ridicate de energie în comparație cu greutatea lor. Alte tipuri de baterii reîncărcabile utilizate în vehiculele electrice includ plumb-acid ("inundat", ciclu profund și acid cu plumb reglementat prin supapă ), nichel-cadmiu , nichel-metal hidrură și, mai rar, zinc-aer și nichel de sodiu baterii cu clorură („zebră”) . Cantitatea de energie electrică (adică încărcarea electrică) stocată în baterii este măsurată în amperi-ore sau în colombi , energia totală fiind adesea măsurată în kilowatt-oră .

De la sfârșitul anilor 1990, progresele în tehnologia bateriilor litiu-ion au fost determinate de cerințele electronice portabile, laptopuri, telefoane mobile și instrumente electrice. Piața BEV și HEV a obținut avantajele acestor progrese atât în ceea ce privește performanța, cât și densitatea energiei. Spre deosebire de chimiile anterioare ale bateriilor, în special nichel-cadmiu , bateriile litiu-ion pot fi descărcate și reîncărcate zilnic și la orice stare de încărcare.

Acumulatorul reprezintă un cost semnificativ pentru un BEV sau un HEV. Începând din decembrie 2019, costul bateriilor pentru vehicule electrice a scăzut cu 87% din 2010, pe bază de kilowatt-oră. Începând cu 2018, vehiculele cu o autonomie de peste 400 km (400 km), precum Tesla Model S , au fost comercializate și sunt acum disponibile în numeroase segmente de vehicule.

În ceea ce privește costurile de funcționare, prețul energiei electrice pentru funcționarea unui BEV este o mică parte din costul combustibilului pentru motoarele cu ardere internă echivalente, reflectând o eficiență energetică mai mare .

Tipuri de baterii pentru vehicule electrice

Plumb-acid

Bateriile plumb-acid inundate sunt cele mai ieftine și, în trecut, cele mai comune baterii disponibile pentru vehicule. Există două tipuri principale de baterii cu plumb-acid: bateriile de pornire a motorului auto și bateriile cu ciclu profund. Bateriile de pornire a motorului auto sunt proiectate să utilizeze un procent mic din capacitatea lor pentru a oferi rate de încărcare ridicate pentru a porni motorul, în timp ce bateriile cu ciclu adânc sunt utilizate pentru a furniza energie electrică continuă pentru funcționarea vehiculelor electrice, cum ar fi stivuitoare sau căruțe de golf. Bateriile cu ciclu profund sunt, de asemenea, utilizate ca baterii auxiliare în vehiculele de agrement, dar necesită încărcare diferită, în mai multe etape. Nicio baterie cu plumb acid nu trebuie descărcată sub 50% din capacitatea sa, deoarece scurtează durata de viață a bateriei. Bateriile inundate necesită inspecția nivelurilor de electroliți și înlocuirea ocazională a apei, care se elimină în timpul ciclului normal de încărcare.

Anterior, majoritatea vehiculelor electrice foloseau baterii cu plumb datorită tehnologiei lor mature, a disponibilității ridicate și a costului redus, cu excepția notabilă a unor BEV-uri timpurii, cum ar fi Detroit Electric, care folosea o baterie de nichel-fier . Bateriile cu plumb cu ciclu profund sunt scumpe și au o durată de viață mai scurtă decât vehiculul în sine, de obicei necesitând înlocuire la fiecare 3 ani.

Bateriile plumb-acid în aplicațiile EV ajung să fie o parte semnificativă (25-50%) din masa finală a vehiculului. La fel ca toate bateriile, acestea au o energie specifică semnificativ mai mică decât combustibilii din petrol - în acest caz, 30-50 Wh / kg. În timp ce diferența nu este la fel de extremă pe cât apare pentru prima dată datorită trenului de rulare mai ușor într-un EV, chiar și cele mai bune baterii tind să conducă la mase mai mari atunci când sunt aplicate vehiculelor cu o autonomie normală. Eficiența (70-75%) și capacitatea de stocare a generației actuale de baterii cu plumb acid cu ciclu adânc comun scade odată cu temperaturi mai scăzute și devierea puterii pentru a rula o bobină de încălzire reduce eficiența și intervalul cu până la 40%.

Încărcarea și funcționarea bateriilor are ca rezultat, de obicei, emisia de hidrogen , oxigen și sulf , care apar în mod natural și sunt inofensive dacă sunt ventilate corespunzător. Primii proprietari Citicar au descoperit că, dacă nu sunt ventilate corespunzător, mirosurile neplăcute de sulf se vor scurge în cabină imediat după încărcare.

Bateriile cu plumb au alimentat vehicule electrice moderne atât de timpurii precum versiunile originale ale EV1 .

Hidrură de nichel metalic

Bateriile cu hidrură de nichel-metal sunt acum considerate o tehnologie relativ matură . Deși sunt mai puțin eficiente (60-70%) în încărcare și descărcare decât chiar plumb-acid, ele au o energie specifică de 30-80 Wh / kg, mult mai mare decât plumb-acid. Atunci când sunt utilizate în mod corespunzător, bateriile cu hidrură de nichel-metal pot avea o durată de viață excepțională, așa cum s-a demonstrat în utilizarea lor în mașinile hibride și în primele generații supraviețuitoare NiMH Toyota RAV4 EV, care încă funcționează bine după 160.000 km și peste deceniu de serviciu. Dezavantajele includ eficiența slabă, autodescărcarea ridicată, ciclurile de încărcare foarte neplăcute și performanța slabă pe vreme rece.

GM Ovonic a produs bateria NiMH utilizată în a doua generație EV-1, iar Cobasys produce o baterie aproape identică (zece celule NiMH 1,2 V 85 Ah în serie, spre deosebire de unsprezece celule pentru bateria Ovonic). Acest lucru a funcționat foarte bine în EV-1. Grevarea brevetelor a limitat utilizarea acestor baterii în ultimii ani.

Zebră

Bateria de clorură de nichel de sodiu sau bateria „Zebra” folosește o sare de cloraluminat de sodiu topit (NaAlCl 4 ) ca electrolit. O tehnologie relativ matură, bateria Zebra are o energie specifică de 120 Wh / kg. Deoarece bateria trebuie încălzită pentru utilizare, vremea rece nu afectează puternic funcționarea acesteia, cu excepția costurilor crescute de încălzire. Au fost utilizate în mai multe vehicule electrice, cum ar fi vehiculul comercial Modec . Bateriile Zebra pot dura câteva mii de cicluri de încărcare și nu sunt toxice. Dezavantajele bateriei Zebra includ o putere specifică slabă (<300 W / kg) și cerința de a încălzi electrolitul la aproximativ 270 ° C (518 ° F), care irosește ceva energie, prezintă dificultăți în stocarea pe termen lung a și este potențial un pericol.

Litiu-ion

bateriile litiu-ion (și polimerul de litiu similar mecanic) au fost inițial dezvoltate și comercializate pentru utilizare în laptopuri și electronice de larg consum. Cu densitatea lor ridicată de energie și durata de viață lungă a ciclului, acestea au devenit cel mai important tip de baterie pentru utilizarea în vehicule electrice. Prima chimie litiu-ion comercializată a fost un catod oxid de litiu cobalt și un anod de grafit demonstrat pentru prima dată de N. Godshall în 1979 și de John Goodenough și Akira Yoshino la scurt timp după aceea. Dezavantajul bateriilor litiu-ion tradiționale include sensibilitatea la temperatură, performanța la temperatură scăzută și degradarea performanței cu vârsta. Datorită volatilității electroliților organici, prezenței oxizilor metalici foarte oxidați și a instabilității termice a stratului SEI anodic, bateriile tradiționale litiu-ion prezintă un risc de siguranță la incendiu dacă sunt perforate sau încărcate necorespunzător. Aceste celule timpurii nu au acceptat sau alimentat încărcarea atunci când sunt extrem de reci, astfel încât încălzitoarele pot fi necesare în unele zone climatice pentru a le încălzi. Maturitatea acestei tehnologii este moderată. Tesla Roadster (2008) si alte autoturisme produse de compania utilizată o formă modificată a celulelor tradiționale litiu-ion „baterie laptop“.

Vehiculele electrice recente utilizează noi variații ale chimiei ionilor de litiu care sacrifică energia specifică și puterea specifică pentru a oferi rezistență la foc, respectarea mediului, încărcare rapidă (la fel de repede ca câteva minute) și durate de viață mai lungi. Aceste variante (fosfați, titanati, spinele etc.) s-au dovedit a avea o durată de viață mult mai lungă, tipurile A123 utilizând fosfat de litiu-fier care durează cel puțin mai mult de 10 ani și mai mult de 7000 de cicluri de încărcare / descărcare, iar LG Chem așteaptă bateriile litiu-mangan spinel să reziste până la 40 de ani.

Se lucrează mult la bateriile litiu-ion din laborator. Oxidul de litiu vanadiu și-a făcut deja drum în prototipul Subaru G4e , dublând densitatea energiei. Nanofirurile de siliciu, nanoparticulele de siliciu și nanoparticulele de staniu promit de mai multe ori densitatea energetică din anod, în timp ce catodii compoziți și super-rețea promit, de asemenea, îmbunătățiri semnificative ale densității.

Noile date au arătat că expunerea la căldură și utilizarea încărcării rapide promovează degradarea bateriilor Li-ion mai mult decât vârsta și utilizarea efectivă și că bateria medie a vehiculului electric își va păstra 90% din capacitatea sa inițială după 6 ani și 6 luni de serviciu. De exemplu, bateria unui Nissan LEAF se va degrada de două ori mai repede decât bateria unui Tesla, deoarece LEAF nu are un sistem de răcire activ pentru bateria sa.

Capacitatea bateriei

Mașinile hibride care nu sunt conectate au capacități ale bateriei cuprinse între 0,65 kWh ( Honda Civic Hybrid 2012 ) și 1,8 kWh ( Toyota Prius 2001 ).

Mașinile hibride plug-in au capacități ale bateriei cuprinse între 4,4 kWh ( Toyota Prius Plug-in Hybrid 2012 ) și 34 kWh ( Polestar 1 ).

Mașinile complet electrice au capacități ale bateriei cuprinse între 6,0 kWh ( Renault Twizy 2012 ) și 100 kWh ( Tesla Model S 2012 și Tesla Model X 2015 ).

Costul bateriei

În 2010, oamenii de știință de la Universitatea Tehnică din Danemarca au plătit 10.000 de dolari SUA pentru o baterie certificată EV cu o capacitate de 25 kWh (adică 400 USD / kWh), fără reduceri sau suprataxe. Doi din 15 producători de baterii ar putea furniza documentele tehnice necesare despre calitate și siguranță la incendiu. În 2010 s-a estimat că vor trece cel mult 10 ani înainte ca prețul bateriei să scadă la o treime.

Conform unui studiu din 2010, realizat de Consiliul Național de Cercetare al Statelor Unite , costul unui pachet de baterii litiu-ion a fost de aproximativ 1.700 USD / kWh de energie utilizabilă și având în vedere că un PHEV -10 necesită aproximativ 2,0 kWh și un PHEV-40 aproximativ 8 kWh, costul producătorului bateriei pentru un PHEV-10 este de aproximativ 3.000 USD și se ridică la 14.000 USD pentru un PHEV-40. MIT Technology Review a estimat costul de pachete de baterii auto să fie între 225 $ la US $ 500 de pe kilowatt oră până în 2020. Un studiu 2013 de către Consiliul American pentru o Economie de energie eficientă a raportat că costurile de baterie a coborât de la US $ 1300 de / kWh 2007 până la 500 USD / kWh în 2012. Departamentul de Energie al SUA a stabilit obiective de cost pentru cercetarea sponsorizată a bateriei de 300 USD / kWh în 2015 și 125 USD / kWh până în 2022. să permită vehiculelor electrice conectabile să fie mai competitive cu vehiculele convenționale cu motor cu ardere internă. În 2016, lumea avea o capacitate de producție Li-ion de 41,57 GW⋅h.

Costurile reale pentru celule sunt supuse multor dezbateri și speculații, deoarece majoritatea producătorilor de vehicule electrice refuză să discute în detaliu acest subiect. Cu toate acestea, în octombrie 2015, producătorul auto GM a dezvăluit la Conferința anuală globală de afaceri că se aștepta la un preț de 145 USD / kWh pentru celulele Li-ion care intră în 2016, substanțial mai mic decât estimările costurilor altor analiști. GM se așteaptă, de asemenea, la un cost de 100 USD / kWh până la sfârșitul anului 2021.

Potrivit unui studiu publicat în februarie 2016 de Bloomberg New Energy Finance (BNEF), prețurile bateriilor au scăzut cu 65% din 2010 și cu 35% chiar în 2015, ajungând la 350 USD / kWh. Studiul concluzionează că costurile bateriilor sunt pe o traiectorie pentru a face vehiculele electrice fără subvenții guvernamentale la fel de accesibile ca și mașinile cu motor cu combustie internă în majoritatea țărilor până în 2022. BNEF proiectează că până în 2040, mașinile electrice cu rază lungă de acțiune vor costa mai puțin de 22.000 USD exprimate în 2016 dolari. BNEF se așteaptă ca până în 2030, costurile bateriei mașinilor electrice să fie cu mult sub 120 USD / kWh și să scadă și mai mult pe măsură ce vor fi disponibile noi chimicale.

- Compararea estimării costului bateriei

| Tipul bateriei | An | Cost (dolari SUA / kWh) |

|---|---|---|

| Li-ion | 2016 | 130-145 |

| Li-ion | 2014 | 200–300 |

| Li-ion | 2012 | 500–600 |

| Li-ion | 2012 | 400 |

| Li-ion | 2012 | 520–650 |

| Li-ion | 2012 | 752 |

| Li-ion | 2012 | 689 |

| Li-ion | 2013 | 800–1000 |

| Li-ion | 2010 | 750 |

| Hidrură de nichel-metal | 2004 | 750 |

| Hidrură de nichel-metal | 2013 | 500–550 |

| Hidrură de nichel-metal | 350 | |

| Plumb – acid | 256,68 |

- Compararea estimării longevității bateriei

| Tipul bateriei | Anul estimării | Cicluri | Mile | Ani |

|---|---|---|---|---|

| Li-ion | 2016 | > 4000 | 1.000.000 | > 10 |

| Li-ion | 2008 | 100.000 | 5 | |

| Li-ion | 60.000 | 5 | ||

| Li-ion | 2002 | 2-4 | ||

| Li-ion | 1997 | > 1.000 | ||

| Hidrură de nichel-metal | 2001 | 100.000 | 4 | |

| Hidrură de nichel-metal | 1999 | > 90.000 | ||

| Hidrură de nichel-metal | 200.000 | |||

| Hidrură de nichel-metal | 1999 | 1000 | 93.205,7 | |

| Hidrură de nichel-metal | 1995 | <2.000 | ||

| Hidrură de nichel-metal | 2002 | 2000 | ||

| Hidrură de nichel-metal | 1997 | > 1.000 | ||

| Hidrură de nichel-metal | 1997 | > 1.000 | ||

| Plumb – acid | 1997 | 300–500 | 3 |

Paritate EV

În 2010, profesorul de baterii Poul Norby a declarat că este de părere că bateriile cu litiu vor trebui să își dubleze energia specifică și să scadă prețul de la 500 USD (2010) la 100 USD pe kWh pentru a avea un impact asupra mașinilor pe benzină. Citigroup indică 230 USD / kWh.

Pagina oficială a plug-in-ului Toyota Prius 2012 declară o autonomie de 21 de kilometri și o capacitate a bateriei de 5,2 kWh, cu un raport de 4 kilometri / 2,5 kWh, în timp ce vehiculul utilitar Addax (model 2015) atinge deja 110 kilometri (68,5 mi) sau un raport de 7,5 kilometri (4,6 mi) / kWh.

Mașinile electrice cu baterii au un consum de energie între 4,0 km / kWh (85 MPGe ) și 8,0 km / kWh (135 MPGe).

Secretarul pentru Energie al Statelor Unite, Steven Chu, a prezis că costurile pentru o baterie de 40 mile vor scădea de la un preț în 2008 de 12.000 USD la 3.600 USD în 2015 și ulterior la 1.500 USD până în 2020. litiu-ion, Li-poli, aluminiu-aer bateriile și bateriile zinc-aer au demonstrat energii specifice suficient de ridicate pentru a furniza timpuri de autonomie și reîncărcare comparabile cu vehiculele convenționale cu combustibil fosil.

Paritate cost

Costurile diferite sunt importante. Un număr este prețul de cumpărare, celălalt număr este costul total de proprietate. Începând cu 2015, mașinile electrice sunt mai scumpe de cumpărat inițial, dar sunt mai ieftine de rulat și, în cel puțin unele cazuri, costul total de proprietate poate fi mai mic.

Potrivit lui Kammen și colab., 2008 , noile PEV-uri ar deveni eficiente din punct de vedere al costurilor pentru consumatori dacă prețurile bateriei ar scădea de la 1300 USD / kWh la aproximativ 500 USD / kWh (astfel încât bateria să poată plăti singură).

În 2010, bateria Nissan Leaf ar fi fost produsă la un cost de 18.000 USD. Costurile inițiale de producție ale Nissan la lansarea Leaf au fost, prin urmare, de aproximativ 750 USD pe kilowatt oră (pentru bateria de 24 kWh).

În 2012, McKinsey Quarterly a legat prețurile bateriilor la prețurile benzinei pe baza costului total de proprietate pe o perioadă de 5 ani pentru o mașină, estimând că 3,50 USD / galon echivalează cu 250 USD / kWh. În 2017, McKinsey a estimat că mașinile electrice vor fi competitive la un cost al bateriei de 100 USD / kWh (estimat în jurul anului 2030) și se așteaptă ca costurile pachetelor să fie de 190 USD / kWh până în 2020.

În octombrie 2015, producătorul auto GM a dezvăluit la Conferința anuală globală de afaceri că se aștepta la un preț de 145 USD pe kilowatt oră pentru celulele Li-ion care intră în 2016.

Paritate de gamă

Paritatea distanței de parcurs înseamnă că vehiculul electric are aceeași autonomie ca un vehicul mediu cu ardere totală (500 de kilometri sau 310 mile), cu baterii cu energie specifică mai mare de 1 kWh / kg . Autonomia mai mare înseamnă că vehiculele electrice ar alerga mai mulți kilometri fără reîncărcare.

Oficialii japonezi și ai Uniunii Europene sunt în discuții pentru a dezvolta împreună baterii reîncărcabile avansate pentru mașinile electrice, pentru a ajuta națiunile să reducă emisiile de gaze cu efect de seră. Dezvoltarea unei baterii care poate alimenta un vehicul electric la 500 de kilometri (310 mi) cu o singură încărcare este fezabilă, a declarat producătorul japonez de baterii GS Yuasa Corp. Sharp Corp și GS Yuasa se numără printre producătorii japonezi de energie solară și baterie care ar putea beneficia de cooperare .

- Bateria litiu-ion din tzero AC Propulsion oferă o autonomie cuprinsă între 400 și 500 km (200 până la 300 mi) (încărcare simplă). Prețul de listă al acestui vehicul la lansarea sa în 2003 a fost de 220.000 USD.

- Conducând într-un Daihatsu Mira echipat cu baterii litiu-ion de 74 kWh , Japan EV Club a obținut un record mondial pentru o mașină electrică: 1.003 kilometri (623 mi) fără reîncărcare.

- Zonda Bus , în Jiangsu , China oferă Zonda Bus New Energy cu o autonomie electrică de doar 500 de kilometri (310 mi).

- Supercarul Rimac Concept One cu baterie de 82 kWh are o autonomie de 500 km. Mașina este construită din 2013.

- Mașina electrică pură BYD e6 cu baterie de 60 kWh are o autonomie de 300 km.

Specificații

Componente interne

Proiectele de baterii pentru vehiculele electrice (EV) sunt complexe și variază foarte mult în funcție de producător și de aplicația specifică. Cu toate acestea, toate încorporează o combinație de mai multe sisteme simple de componente mecanice și electrice care îndeplinesc funcțiile de bază necesare ale pachetului.

Celulele reale ale bateriei pot avea chimie, forme fizice și dimensiuni diferite, după cum preferă diferiții producători de ambalaje. Pachetele de baterii vor încorpora întotdeauna multe celule discrete conectate în serie și paralele pentru a atinge cerințele totale de tensiune și curent ale pachetului. Pachetele de baterii pentru toate vehiculele electrice electrice pot conține câteva sute de celule individuale. Fiecare celulă are o tensiune nominală de 3-4 volți , în funcție de compoziția sa chimică.

Pentru a ajuta la fabricare și asamblare, stiva mare de celule este de obicei grupată în stive mai mici numite module. Mai multe dintre aceste module vor fi plasate într-un singur pachet. În cadrul fiecărui modul celulele sunt sudate împreună pentru a finaliza calea electrică pentru curgerea curentului. Modulele pot încorpora, de asemenea, mecanisme de răcire, monitoare de temperatură și alte dispozitive. În majoritatea cazurilor, modulele permit, de asemenea, monitorizarea tensiunii produse de fiecare celulă a bateriei din stivă utilizând un sistem de gestionare a bateriei (BMS).

Stiva de baterii are o siguranță principală care limitează curentul pachetului în condiții de scurtcircuit. O „priză de service” sau „deconectare de service” pot fi îndepărtate pentru a împărți stiva de baterii în două jumătăți izolate electric. Cu mufa de service scoasă, terminalele principale expuse ale bateriei nu prezintă un pericol electric potențial ridicat pentru tehnicienii de service.

Acumulatorul conține, de asemenea, relee sau contactoare, care controlează distribuția puterii electrice a acumulatorului la bornele de ieșire. În majoritatea cazurilor, vor exista cel puțin două relee principale care conectează stiva de baterii la terminalele principale de ieșire pozitive și negative ale pachetului, care apoi furnizează curent mare motorului de acționare electrică. Unele modele de pachete vor include căi de curent alternativ pentru preîncărcarea sistemului de acționare printr-un rezistor de preîncărcare sau pentru alimentarea unei magistrale auxiliare care va avea, de asemenea, propriile relee de control asociate. Din motive de siguranță, aceste relee sunt deschise în mod normal.

Acumulatorul conține, de asemenea, o varietate de senzori de temperatură, tensiune și curent. Colectarea datelor de la senzorii pachetului și activarea releelor de pachet sunt realizate de unitatea de monitorizare a bateriei (BMU) sau de sistemul de gestionare a bateriei (BMS) al pachetului . BMS este, de asemenea, responsabil pentru comunicațiile cu vehiculul în afara acumulatorului.

Reîncărcare

Bateriile din BEV trebuie reîncărcate periodic. BEV-urile se încarcă cel mai frecvent din rețeaua electrică (acasă sau folosind un punct de reîncărcare pe stradă sau magazin ), care este la rândul său generat dintr-o varietate de resurse interne, cum ar fi cărbune , hidroelectricitate , nucleare , gaze naturale și altele. Energia electrică la domiciliu sau la rețea, cum ar fi panourile cu celule solare fotovoltaice , eoliene sau microhidro, pot fi de asemenea utilizate și sunt promovate din cauza preocupărilor legate de încălzirea globală .

Cu surse de alimentare adecvate, durata de viață bună a bateriei este obținută de obicei la rate de încărcare care nu depășesc jumătate din capacitatea bateriei pe oră ( „0,5 C ” ), luând astfel două sau mai multe ore pentru o încărcare completă, dar o încărcare mai rapidă este disponibilă chiar și pentru baterii de mare capacitate.

Timpul de încărcare la domiciliu este limitat de capacitatea prizei electrice de uz casnic , cu excepția cazului în care se efectuează lucrări de cabluri electrice specializate. În SUA, Canada, Japonia și alte țări cu energie electrică de 110 volți , o priză normală de uz casnic furnizează 1,5 kilowați . În țările europene cu energie electrică de 230 volți între 7 și 14 kilowați poate fi livrat (monofazat și trifazat 230 V / 400 V (respectiv 400 V între faze)). În Europa, o conexiune la rețea de 400 V (trifazată 230 V) este din ce în ce mai populară, deoarece casele mai noi nu au conexiune la gaze naturale din cauza reglementărilor Uniunii Europene de siguranță.

Timp de reîncărcare

Mașinile electrice precum Tesla Model S , Renault Zoe , BMW i3 etc. își pot reîncărca bateriile la 80% la stațiile de încărcare rapidă în decurs de 30 de minute. De exemplu, o încărcare Tesla Model 3 Long Range pe un supraalimentator Tesla Version 3 de 250 kW a trecut de la 2% starea de încărcare cu 6 mile (9,7 km) de autonomie la 80% stare de încărcare cu 240 mile (390 km) de autonomie în 27 de minute, ceea ce înseamnă 840 km pe oră.

Conectori

Puterea de încărcare poate fi conectată la mașină în două moduri. Prima este o conexiune electrică directă cunoscută sub numele de cuplare conductivă . Acest lucru ar putea fi la fel de simplu ca un cablu de alimentare într-o priză rezistentă la intemperii prin cabluri speciale de mare capacitate cu conectori pentru a proteja utilizatorul de tensiuni ridicate . Standardul modern pentru încărcarea vehiculului plug-in este conectorul conductiv SAE 1772 (IEC 62196 tip 1) din SUA. ACEA a ales VDE-AR-E 2623-2-2 (IEC 62196 de tip 2) pentru desfășurare în Europa, care, fără un zăvor, mijloace cerințe inutile de putere suplimentare pentru mecanismul de blocare.

A doua abordare este cunoscută sub numele de încărcare inductivă . O „paletă” specială este introdusă într-un slot al mașinii. Paleta este o înfășurare a unui transformator , în timp ce cealaltă este încorporată în mașină. Când paleta este introdusă, acesta completează un circuit magnetic care furnizează energie acumulatorului. Într-un sistem de încărcare inductivă, o înfășurare este atașată la partea inferioară a mașinii, iar cealaltă rămâne pe podeaua garajului. Avantajul abordării inductive este că nu există nicio posibilitate de electrocutare, deoarece nu există conductori expuși, deși interblocările, conectorii speciali și detectoarele de defect la sol pot face cuplarea conductivă aproape la fel de sigură. Încărcarea inductivă poate reduce, de asemenea, greutatea vehiculului, deplasând mai multe componente de încărcare la bord. Un avocat pentru încărcarea inductivă de la Toyota a susținut în 1998 că diferențele de costuri generale erau minime, în timp ce un avocat pentru încărcarea conductivă de la Ford a susținut că încărcarea conductivă este mai eficientă din punct de vedere al costurilor.

Puncte de reîncărcare

În aprilie 2020, există 93.439 de locații și 178.381 de stații de încărcare EV în întreaga lume.

Distanța de deplasare înainte de reîncărcare

Gama unui BEV depinde de numărul și tipul de baterii utilizate. Greutatea și tipul vehiculului, precum și terenul, vremea și performanța șoferului au, de asemenea, un impact, la fel ca și pe kilometrajul vehiculelor tradiționale . Performanța conversiei vehiculelor electrice depinde de o serie de factori, inclusiv chimia bateriei:

- Bateriile cu plumb-acid sunt cele mai disponibile și mai ieftine. Astfel de conversii au în general o rază de acțiune între 30 și 80 km (20-50 mi). Vehiculele electrice de producție cu baterii cu plumb-acid pot încărca până la 130 km (80 mi) pe încărcare.

- Bateriile NiMH au o energie specifică mai mare decât plumb-acid; prototipurile EV oferă o autonomie de până la 200 km (120 mi).

- Noile vehicule electrice echipate cu baterii litiu-ion oferă o autonomie de 320-480 km (200-300 mi) per încărcare. Litiul este, de asemenea, mai puțin costisitor decât nichelul.

- Bateriile nichel-zinc sunt mai ieftine și mai ușoare decât bateriile nichel-cadmiu . De asemenea, sunt mai ieftine decât (dar nu la fel de ușoare ca) bateriile litiu-ion.

Rezistența internă a unor baterii poate fi crescută în mod semnificativ la o temperatură scăzută care poate determina reducerea notabilă în domeniul vehiculului și pe durata de viață a bateriei.

Găsirea echilibrului economic între autonomie și performanță, capacitatea bateriei în funcție de greutate și tipul de baterie în raport cu costurile provoacă fiecare producător de vehicule electrice.

Cu un sistem de curent alternativ sau un sistem avansat de curent continuu, frânarea regenerativă poate extinde raza de acțiune cu până la 50% în condiții de trafic extreme, fără oprire completă. În caz contrar, raza de acțiune este extinsă cu aproximativ 10 până la 15% la conducerea în oraș și doar neglijabil la conducerea pe autostradă, în funcție de teren.

BEV-urile (inclusiv autobuzele și camioanele) pot utiliza, de asemenea, remorci cu grup electrogen și remorci împingătoare pentru a-și extinde autonomia atunci când se dorește, fără greutatea suplimentară în timpul utilizării normale pe distanțe scurte. Remorcile cu coș descărcate pot fi înlocuite cu cele reîncărcate pe parcurs. Dacă este închiriat, costurile de întreținere pot fi amânate agenției.

Unele BEV-uri pot deveni vehicule hibride, în funcție de remorcă și de tipurile de energie ale autovehiculelor și de propulsie.

Remorci

Capacitatea bateriei auxiliare transportată în remorci poate crește autonomia generală a vehiculului, dar crește și pierderea de putere rezultată din rezistența aerodinamică , crește efectele de transfer de greutate și reduce capacitatea de tracțiune .

Schimbarea și eliminarea

O alternativă la reîncărcare este schimbarea bateriilor golite sau aproape golite (sau a modulelor de extindere a gamei de baterii ) cu baterii complet încărcate. Aceasta se numește schimbarea bateriei și se face în stațiile de schimb .

Caracteristicile stațiilor de swap includ:

- Consumatorul nu mai este preocupat de costul capitalului bateriei, ciclul de viață, tehnologie, întreținere sau probleme de garanție;

- Schimbarea este mult mai rapidă decât încărcarea: echipamentul de schimbare a bateriei construit de firma Better Place a demonstrat swapuri automate în mai puțin de 60 de secunde;

- Stațiile de schimb sporesc fezabilitatea stocării distribuite a energiei prin rețeaua electrică;

Preocupările legate de stațiile de swap includ:

- Potențial de fraudă (calitatea bateriei poate fi măsurată numai pe un ciclu complet de descărcare; durata de viață a bateriei poate fi măsurată numai pe cicluri de descărcare repetate; cei din tranzacția de swap nu pot ști dacă primesc o baterie uzată sau cu eficiență redusă; calitatea bateriei se degradează lent peste timp, astfel bateriile uzate vor fi treptat forțate să intre în sistem)

- Refuzul producătorilor de a standardiza detaliile de acces / implementare a bateriei

- Probleme de siguranta

Reumplerea

Bateriile cu flux de zinc-brom pot fi reumplute folosind un lichid, în loc să fie reîncărcate de conectori, economisind timp.

Ciclul de viață al bateriilor EV pe bază de litiu

Există, în principal, patru etape pe parcursul ciclului de viață al bateriilor EV pe bază de litiu: faza materiilor prime, fabricarea bateriei, faza de funcționare și faza de gestionare a sfârșitului de viață. După cum se arată în schema ciclului de viață al bateriilor EV, în prima etapă, materialele din pământuri rare sunt extrase în diferite părți ale lumii. După ce sunt rafinate de fabricile de pre-prelucrare, companiile producătoare de baterii preiau aceste materiale și încep să producă baterii și să le asambleze în pachete. Aceste baterii sunt apoi trimise companiilor producătoare de mașini pentru integrarea EV. În ultima etapă, dacă nu există un management, materialele valoroase din baterii ar putea fi risipite. O bună fază de gestionare la sfârșitul vieții va încerca să închidă bucla. Acumulatoarele folosite vor fi fie reutilizate ca depozitare staționară, fie reciclate în funcție de starea de sănătate a bateriei (SOH).

Ciclul de viață al bateriei este destul de lung și necesită o cooperare strânsă între companii și țări. În prezent, faza materiilor prime și faza de fabricare și funcționare a bateriilor sunt bine stabilite. Faza de gestionare a sfârșitului de viață se luptă să crească, în special procesul de reciclare, în principal din cauza economiei. De exemplu, doar 6% din bateriile litiu-ion au fost colectate pentru reciclare în 2017-2018 în Australia. Cu toate acestea, închiderea buclei este extrem de importantă. Nu numai din cauza unei previziuni de aprovizionare mai strânsă de nichel, cobalt și litiu în viitor, de asemenea reciclarea bateriilor EV are potențialul de a maximiza beneficiul pentru mediu. Xu și colab. a prezis că, în scenariul de dezvoltare durabilă, litiul, cobaltul și nichelul vor atinge sau depăși cantitatea de rezerve cunoscute în viitor dacă nu există reciclare. Ciez și Whitacre au descoperit că prin desfășurarea reciclării bateriilor se pot evita emisiile de gaze cu efect de seră (GES) din exploatare.

Pentru a dezvolta o înțelegere mai profundă a ciclului de viață al bateriilor EV, este important să se analizeze emisiile asociate diferitelor faze. Folosind celule cilindrice NMC ca exemplu, Ciez și Whitacre au descoperit că aproximativ 9 kg de CO 2 e kg de baterie - 1 este emisă în timpul prelucrării materiilor prime și a fabricării bateriei sub rețeaua electrică medie din SUA. Cea mai mare parte a emisiilor a provenit din pregătirea materialelor care reprezintă mai mult de 50% din emisii. Dacă se folosește celulă de pungă NMC, emisia totală crește la aproape 10 kg CO 2 e kg baterie - 1 în timp ce fabricarea materialelor contribuie în continuare la mai mult de 50% din emisie. În timpul fazei de gestionare la sfârșitul duratei de viață, procesul de renovare adaugă emisiile reduse emisiilor ciclului de viață. Pe de altă parte, procesul de reciclare, după cum sugerează Ciez și Whitacre, emite o cantitate semnificativă de GES. Așa cum se arată în graficul a și c al emisiilor de reciclare a bateriei, emisia procesului de reciclare variază în funcție de diferitele procese de reciclare, chimie diferită și factor de formă diferit. Astfel, emisia netă evitată în comparație cu nereciclarea variază, de asemenea, în funcție de acești factori. Dintr-o privire, așa cum se arată în graficul b și d, procesul de reciclare directă este cel mai ideal proces pentru reciclarea bateriilor cu pungă, în timp ce procesul hidrometalurgic este cel mai potrivit pentru bateriile de tip cilindric. Cu toate acestea, cu barele de eroare afișate, cea mai bună abordare nu poate fi selectată cu încredere. Este demn de remarcat faptul că pentru chimia fosfaților de litiu-fier (LFP), beneficiul net este negativ. Deoarece celulele LFP nu au cobalt și nichel, care sunt scumpe și consumatoare de energie, acestea sunt mai eficiente din punct de vedere energetic. În general, pe lângă promovarea creșterii unui singur sector, ar trebui să existe un efort mai integrat pentru a reduce emisia ciclului de viață al bateriilor EV. O aprovizionare totală finită de material de pământuri rare poate justifica aparent necesitatea reciclării. Dar beneficiul reciclării pentru mediu necesită un control mai atent. Pe baza tehnologiei actuale de reciclare, beneficiul net al reciclării depinde de factorii de formă, chimia și procesul de reciclare ales.

de fabricație

Există în principal trei etape în timpul procesului de fabricație a bateriilor EV: fabricarea materialelor, fabricarea celulelor și integrarea, așa cum se arată în graficul Procesul de fabricație a bateriilor EV în culori gri, verde și respectiv portocaliu. Acest proces prezentat nu include fabricarea de hardware pentru celule, adică carcase și colectoare de curent. În timpul procesului de fabricație a materialelor, se amestecă mai întâi materialul activ, aditivii pentru conductivitate, liantul polimeric și solventul. După aceasta, acestea sunt acoperite pe colectoarele curente pregătite pentru procesul de uscare. În această etapă, metodele de fabricare a materialelor active depind de electrod și chimie. Pentru catod, doi dintre cei mai populari chimici sunt oxizii metalelor de tranziție, adică oxizi de litiu-nichel-mangan-cobalt (Li-NMC) și fosfați ai metalului de litiu, adică fosfați de litiu-fier (LFP). Pentru anod, cea mai populară chimie acum este grafitul. Cu toate acestea, recent au existat o mulțime de companii care au început să producă anod mixt de Si ( Sila Nanotech , Prologium ) și anod de metal Li ( Cuberg , Solid Power ). În general, pentru producția de materiale active, există trei etape: pregătirea materialelor, prelucrarea materialelor și rafinarea. Schmuch și colab. am discutat despre fabricarea materialelor în mai multe detalii.

În etapa de fabricație a celulei, electrodul pregătit va fi prelucrat la forma dorită pentru ambalare într-un format cilindric, dreptunghiular sau pungă. Apoi, după umplerea electroliților și sigilarea celulelor, celulele bateriei sunt ciclate cu atenție pentru a forma SEI protejând anodul. Apoi, aceste baterii sunt asamblate în pachete pregătite pentru integrarea vehiculului. Kwade și colab. discutați în detaliu procesul general de fabricație a bateriei.

Reutilizarea și reutilizarea

Atunci când un acumulator EV se degradează la 70% până la 80% din capacitatea sa inițială, este definit să ajungă la sfârșitul duratei de viață. Una dintre metodele de gestionare a deșeurilor este reutilizarea ambalajului. Reutilizând pachetul pentru stocare staționară, se poate extrage mai multă valoare din pachetul de baterii, reducând în același timp impactul pe ciclu de viață pe kWh. Cu toate acestea, activarea duratei de viață a bateriei nu este ușoară. Mai multe provocări împiedică dezvoltarea industriei de recondiționare a bateriilor.

În primul rând, degradarea inegală și nedorită a bateriei are loc în timpul funcționării EV. Fiecare celulă a bateriei se poate degrada diferit în timpul funcționării. În prezent, informațiile despre starea de sănătate (SOH) dintr-un sistem de gestionare a bateriei (BMS) pot fi extrase la nivel de pachet. Obținerea stării celulare a informațiilor de sănătate necesită BMS de generația următoare. În plus, deoarece mulți factori ar putea contribui la scăderea SOH la sfârșitul vieții, cum ar fi temperatura în timpul funcționării, modelul de încărcare / descărcare și degradarea calendarului, mecanismul de degradare ar putea fi diferit. Astfel, doar cunoașterea SOH nu este suficientă pentru a asigura calitatea pachetului recondiționat. Pentru a rezolva această provocare, inginerii pot atenua degradarea prin proiectarea sistemului de management termic de nouă generație. Pentru a înțelege pe deplin degradarea din interiorul bateriei, metodele de calcul, inclusiv metoda primului principiu, modelul bazat pe fizică și metoda bazată pe învățarea automată, ar trebui să funcționeze împreună pentru a identifica diferitele moduri de degradare și a cuantifica nivelul de degradare după operații severe. În cele din urmă, ar trebui utilizate instrumente mai eficiente pentru caracteristicile bateriei, de exemplu, spectroscopia de impedanță electrochimică (EIS) pentru a asigura calitatea pachetului de baterii.

În al doilea rând, este costisitor și necesită mult timp să dezasamblați module și celule. După ultimul punct, primul pas este testarea pentru a determina SOH-ul rămas al modulelor bateriei. Această operațiune poate varia pentru fiecare sistem retras. Apoi, modulul trebuie să fie complet descărcat. Apoi, pachetul trebuie dezasamblat și reconfigurat pentru a satisface cerințele de energie și energie ale celei de-a doua aplicații de viață. Este important să rețineți că sunt necesari lucrători calificați și instrumente specializate pentru demontarea bateriilor EV cu greutate mare și înaltă tensiune. Pe lângă soluțiile discutate în secțiunea anterioară, o companie de renovare poate vinde sau reutiliza energia descărcată din modul pentru a reduce costul acestui proces. Pentru a accelera procesul de demontare, au existat mai multe încercări de a încorpora roboți în acest proces. În acest caz, roboții pot face față unor sarcini mai periculoase, sporind siguranța procesului de demontare.

În al treilea rând, tehnologia bateriei este netransparentă și nu are standarde. Deoarece dezvoltarea bateriei este partea centrală a EV, este dificil pentru producător să eticheteze chimia exactă a catodului, anodului și electroliților de pe ambalaj. În plus, capacitatea și designul celulelor și pachetelor se modifică anual. Compania de renovare trebuie să colaboreze îndeaproape cu producătorul pentru a avea o actualizare în timp util a acestor informații. Pe de altă parte, guvernul poate stabili standardul de etichetare.

În cele din urmă, procesul de renovare adaugă cost bateriilor uzate. Din 2010, costurile bateriei au scăzut cu peste 85%, ceea ce este semnificativ mai rapid decât previziunea. Datorită costului suplimentar de renovare, unitatea recondiționată poate fi mai puțin atractivă decât bateriile noi pe piață.

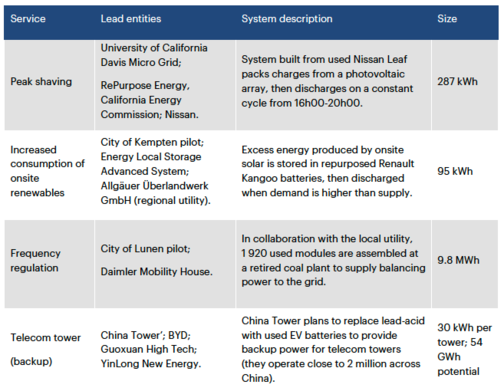

Cu toate acestea, au existat mai multe succese în aplicația de viață secundară, așa cum se arată în exemplele de proiecte de stocare care utilizează baterii EV de viață secundară. Acestea sunt utilizate în aplicații de stocare staționare mai puțin solicitante ca bărbierit de vârf sau stocare suplimentară pentru surse de generare pe bază de energie regenerabilă.

Reciclarea

Deși durata de viață a bateriei poate fi extinsă prin activarea unei aplicații de viață secundară, în cele din urmă bateriile EV trebuie reciclate. În prezent, există cinci tipuri de procese de reciclare: Recuperare pirometalurgică, Separarea materialelor fizice, Recuperarea metalelor hidrometalurgice, Metoda de reciclare directă și Recuperarea metalelor biologice. Cele mai utilizate procese sunt primele trei procese enumerate, așa cum se arată în exemplele de instalații actuale de reciclare a bateriilor litiu-ion. Ultimele două metode sunt încă la scară de laborator sau pilot, cu toate acestea, ele pot evita cea mai mare cantitate de emisii provenite din minerit.

Procesul pirometalurgic implică arderea materialelor bateriei cu zgură, calcar, nisip și cocs pentru a produce un aliaj metalic folosind un cuptor la temperatură ridicată. Materialele rezultate sunt un aliaj metalic, zgură și gaze. Gazele cuprind molecule care sunt evaporate din componentele electrolitului și liantului. Aliajul metalic poate fi separat prin procese hidrometalurgice în materiale constitutive. Zgura care este un amestec de metale aluminiu, mangan și litiu poate fi fie recuperată prin procese hidrometalurgice, fie utilizată în industria cimentului. Acest proces este foarte versatil și relativ sigur. Deoarece nu este necesară pre-sortare, poate funcționa cu o mare varietate de baterii. În plus, deoarece întreaga celulă este arsă, metalul din colectoarele de curent ar putea ajuta la procesul de topire și, din cauza reacției exoterme a arderii materialelor plastice cu nisip electrolitic, consumul de energie poate fi, de asemenea, redus. Cu toate acestea, acest proces necesită în continuare un consum relativ mare de energie și doar un număr limitat de materiale poate fi recuperat. Separarea materialelor fizice a recuperat materialele prin zdrobire mecanică și exploatarea proprietăților fizice ale diferitelor componente, cum ar fi dimensiunea particulelor, densitatea, feromagnetismul și hidrofobia. Carcasa din cupru, aluminiu și oțel poate fi recuperată prin sortare. Materialele rămase, numite „masă neagră”, care este compusă din nichel, cobalt, litiu și mangan, au nevoie de un tratament secundar pentru recuperare. Pentru procesul hidrometalurgic, materialele catodice trebuie zdrobite pentru a îndepărta colectorul de curent. Apoi, materialele catodice sunt levigate de soluții apoase pentru a extrage metalele dorite din materialele catodice. Reciclarea directă a catodului, după cum sugerează și numele, extrage materialele în mod direct, obținând o putere catodică care este gata să fie utilizată ca material catodic nou curat. Acest proces implică extragerea electrolitului folosind CO 2 lichid sau supercritic . După reducerea dimensiunii componentelor recuperate, materialele catodice pot fi separate. Pentru recuperarea metalelor biologice sau bio-levigarea, procesul folosește microorganisme pentru a digera selectiv oxizii metalici. Apoi, reciclatorii pot reduce acești oxizi pentru a produce nanoparticule de metal. Deși bio-lixiviația a fost utilizată cu succes în industria minieră, acest proces este încă născut în industria reciclării și există o mulțime de oportunități pentru investigații suplimentare.

Au fost multe eforturi în întreaga lume pentru a promova dezvoltarea și implementarea tehnologiilor de reciclare. În SUA, Departamentul Birourilor Tehnologiei Vehiculelor Energetice (VTO) a înființat două eforturi care vizează inovarea și practicabilitatea proceselor de reciclare. Centrul ReCell Lithium Recycling RD aduce împreună trei universități și trei laboratoare naționale pentru a dezvolta tehnologii inovatoare și eficiente de reciclare. În special, metoda de reciclare directă a catodului a fost dezvoltată de centrul ReCell. Pe de altă parte, VTO a creat, de asemenea, premiul pentru reciclarea bateriilor pentru a-i stimula pe antreprenorii americani să găsească soluții inovatoare pentru a rezolva provocările actuale.

Impact asupra mediului

Se estimează că tranziția către vehicule electrice necesită o creștere cu 87.000% a aprovizionării cu metale specifice până în 2060, care trebuie exploatată inițial, reciclarea (a se vedea mai sus) acoperă o parte din cerere în viitor. Numai în Marea Britanie, se estimează că trecerea a 31,5 milioane de vehicule pe benzină la electrice ar necesita „207.900 tone de cobalt, 264.600 tone de carbonat de litiu, 7.200 tone de neodim și disproziu și 2.362.500 tone de cupru”, iar un comutator la nivel mondial ar necesita De 40 de ori aceste sume. Conform studiului IEA 2021, aprovizionarea cu minerale trebuie să crească de la 400 kilotone în 2020 la 11.800 kilotone în 2040 pentru a acoperi cererea de către EV. Această creștere creează o serie de provocări cheie, de la lanțul de aprovizionare (întrucât 60% din producție este concentrată în China) până la impactul semnificativ asupra climei și mediului, ca urmare a unei creșteri atât de mari a operațiunilor miniere.

Vehicul-la-rețea

Rețeaua inteligentă permite BEV-urilor să furnizeze energie rețelei în orice moment, în special:

- În perioadele de vârf de încărcare (când prețul de vânzare al energiei electrice poate fi foarte mare. Vehiculele pot fi reîncărcate în timpul orelor de vârf la tarife mai ieftine, ceea ce ajută la absorbția excesivă a noaptii. Vehiculele servesc ca sistem de stocare a bateriei distribuite pentru a memora puterea. )

- În timpul întreruperilor , ca surse de alimentare de rezervă.

Siguranță

Problemele de siguranță ale vehiculelor electrice cu baterii sunt tratate în mare parte de standardul internațional ISO 6469 . Acest standard este împărțit în trei părți:

- Stocarea energiei electrice la bord, adică bateria

- Mijloace de siguranță funcționale și protecție împotriva defecțiunilor

- Protecția persoanelor împotriva pericolelor electrice.

Pompierii și personalul de salvare primesc instruire specială pentru a face față tensiunilor și substanțelor chimice mai mari întâlnite în accidentele de vehicule electrice și hibride. În timp ce accidentele BEV pot prezenta probleme neobișnuite, cum ar fi incendii și fum rezultate din descărcarea rapidă a bateriei, mulți experți sunt de acord că bateriile BEV sunt sigure în vehiculele disponibile în comerț și în coliziile din spate și sunt mai sigure decât mașinile cu propulsie pe benzină cu rezervoare de benzină spate. .

De obicei, testarea performanței bateriei include determinarea:

- Starea de taxare (SOC)

- Starea de sănătate (SOH)

- Eficienta energetica

Testarea performanței simulează ciclurile de acționare pentru trenurile de acționare ale vehiculelor electrice cu baterie (BEV), vehiculelor electrice hibride (HEV) și vehiculelor electrice hibride conectate (PHEV) conform specificațiilor solicitate de producătorii de automobile ( OEM ). În timpul acestor cicluri de acționare, poate fi efectuată răcirea controlată a bateriei, simulând condițiile termice din mașină.

În plus, camerele climatice controlează condițiile de mediu în timpul testării și permit simularea întregii game de temperatură și condiții climatice auto.

Brevete

Brevetele pot fi utilizate pentru a suprima dezvoltarea sau utilizarea tehnologiei bateriilor. De exemplu, brevetele relevante pentru utilizarea celulelor de hidrură metalică de nichel în mașini au fost deținute de o ramură a Chevron Corporation , o companie petrolieră, care a menținut puterea de veto asupra oricărei vânzări sau licențieri a tehnologiei NiMH.

Cercetare, dezvoltare și inovare

Începând cu decembrie 2019, miliarde de euro în cercetare sunt planificate să fie investite în întreaga lume pentru îmbunătățirea bateriilor.

Europa are planuri pentru investiții mari în dezvoltarea și producția de baterii pentru vehicule electrice, iar Indonezia își propune să producă baterii pentru vehicule electrice în 2023, invitând firma chineză de baterii GEM și Contemporary Amperex Technology Ltd să investească în Indonezia.

Ultracondensatoare

Condensatoarele electrice cu dublu strat (sau „ultracondensatoare”) sunt utilizate în unele vehicule electrice, cum ar fi prototipul conceptului AFS Trinity, pentru a stoca energia rapid disponibilă cu puterea lor specifică ridicată , pentru a menține bateriile în limite de încălzire rezistive în condiții de siguranță și pentru a prelungi durata de viață a bateriei. .

Deoarece ultracondensatoarele disponibile comercial au o energie specifică redusă, nici o mașină electrică de producție nu folosește exclusiv ultracondensatoare.

În ianuarie 2020, Elon Musk , CEO Tesla , a declarat că progresele în tehnologia bateriilor Li-ion au făcut ca ultra-condensatorii să fie inutili pentru vehiculele electrice.

Promovare în Statele Unite

În 2009, președintele Barack Obama a anunțat 48 de noi proiecte avansate de baterii și acționare electrică care vor primi finanțare de 2,4 miliarde de dolari SUA în temeiul Legii americane de recuperare și reinvestire . Guvernul a susținut că aceste proiecte vor accelera dezvoltarea capacității de producție din SUA pentru baterii și componente de acționare electrică, precum și implementarea vehiculelor cu acționare electrică, contribuind la stabilirea conducerii americane în crearea următoarei generații de vehicule avansate.

Anunțul a marcat cea mai mare investiție în tehnologia avansată a bateriilor pentru vehiculele hibride și cu acționare electrică realizate vreodată. Oficialii din industrie se așteptau ca această investiție de 2,4 miliarde de dolari SUA, împreună cu încă o cotă de 2,4 miliarde de dolari SUA de la câștigătorii premiilor, să ducă direct la crearea a zeci de mii de locuri de muncă în industria producătoare de baterii și auto din SUA.

Premiile acoperă subvenții de 1,5 miliarde USD pentru producătorii din Statele Unite pentru a produce baterii și componentele acestora și pentru a extinde capacitatea de reciclare a bateriilor.

- Vicepreședintele SUA, Joe Biden, a anunțat la Detroit peste 1 miliard de dolari SUA în subvenții pentru companii și universități cu sediul în Michigan. Reflectând conducerea statului în producția de energie curată, companiile și instituțiile din Michigan au primit cea mai mare parte din finanțarea subvenționată a oricărui stat. Două companii, A123 Systems și Johnson Controls , ar primi un total de aproximativ 550 milioane USD pentru a stabili o bază de producție în stat pentru baterii avansate, iar alte două, Compact Power și Dow Kokam , ar primi un total de peste 300 milioane USD pentru fabricarea celulelor și a materialelor pentru baterii. Marii producători auto din Michigan, inclusiv GM, Chrysler și Ford, vor primi în total peste 400 de milioane de dolari SUA pentru fabricarea bateriilor și a componentelor de acționare electrică. Trei instituții de învățământ din Michigan - Universitatea Michigan , Wayne State University din Detroit și Michigan Technological University din Houghton, în Peninsula Superioară - vor primi în total peste 10 milioane USD pentru programe de educație și formare a forței de muncă pentru formarea cercetătorilor, tehnicienilor , furnizorii de servicii și efectuarea de cercetări pentru consumatori pentru a accelera tranziția către vehicule și baterii avansate.

- Secretarul american al Energiei, Steven Chu, a vizitat Celgard , la Charlotte, Carolina de Nord , pentru a anunța o subvenție de 49 de milioane de dolari SUA pentru ca compania să-și extindă capacitatea de producție a separatorului pentru a satisface cererea crescută preconizată pentru baterii litiu-ion din fabricile din Statele Unite. Celgard plănuia să-și extindă capacitatea de producție în Charlotte, Carolina de Nord și în apropiere , Concord, Carolina de Nord , iar compania se aștepta ca noua producție de separatoare să fie online în 2010. Celgard se aștepta să se poată crea aproximativ sute de locuri de muncă, cu prima dintre aceste locuri de muncă începând încă din toamna anului 2009.

- Administratorul EPA, Lisa Jackson, se afla la Sankt Petersburg, Florida, pentru a anunța o subvenție de 95,5 milioane de dolari pentru Saft America , Inc., pentru a construi o nouă fabrică în Jacksonville, pe locul fostei baze militare Cecil Field , pentru fabricarea celulelor litiu-ionice, module și baterii pentru vehicule militare, industriale și agricole.

- Secretarul adjunct al Departamentului Transporturilor, John Porcari, a vizitat East Penn Manufacturing Co, în Lyon Station, Pennsylvania , pentru a acorda companiei o subvenție de 32,5 milioane de dolari SUA pentru creșterea capacității de producție a bateriilor lor plumb-acid reglementate prin supape și a UltraBattery , un plumb acid baterie combinată cu un supercondensator de carbon , pentru aplicații hibride micro și ușoare.

Vezi si

- Exemple

- Lista vehiculelor hibride

- Lista vehiculelor electrice cu baterie de producție

- Lista producătorilor de baterii pentru vehicule electrice

- Legate de

- Încărcare baterie

- Baterie electrică unitate multiplă

- Locomotiva cu baterii

- Tranzit în mod dual

- Eficiența energetică a mașinilor electrice

- Stocarea energiei volanului

- Lista tipurilor de baterii

- Baterie cu apă sărată

- Motor de tractiune

- Vehicul-la-rețea (V2G)