Epoxidic - Epoxy

Epoxidicul este familia componentelor de bază sau a produselor finale întărite din rășini epoxidice . Rășinile epoxidice, cunoscute și sub numele de polipoxizi , sunt o clasă de prepolimeri și polimeri reactivi care conțin grupe epoxidice . Grupul funcțional epoxid este, de asemenea, denumit în mod colectiv epoxidic. Denumirea IUPAC pentru un grup epoxid este oxiran .

Rășinile epoxidice pot reacționa ( reticulate ) fie cu ele însele prin homopolimerizare catalitică, fie cu o gamă largă de co-reactanți, inclusiv amine polifuncționale, acizi (și anhidride acide ), fenoli, alcooli și tioli (numiți de obicei mercaptani). Acești co-reactanți sunt adesea denumiți întăritori sau curative, iar reacția de reticulare este denumită în mod obișnuit întărire.

Reacția polipoxizilor cu ei înșiși sau cu întăritori polifuncționali formează un polimer termorezistent , adesea cu proprietăți mecanice favorabile și rezistență termică și chimică ridicată. Epoxy are o gamă largă de aplicații, inclusiv acoperiri metalice , utilizare în electronică / componente electrice / LED-uri, izolatoare electrice de înaltă tensiune , fabricarea pensulelor , materiale plastice armate cu fibre și adezivi pentru scopuri structurale și alte scopuri.

Riscurile pentru sănătate asociate expunerii la compuși de rășină epoxidică includ dermatita de contact și reacțiile alergice, precum și problemele respiratorii cauzate de respirația vaporilor și a prafului de șlefuire, mai ales atunci când nu sunt complet vindecate.

Istorie

Condensarea epoxizilor și a aminelor a fost raportată și brevetată pentru prima dată de Paul Schlack, din Germania, în 1934. Pretențiile de descoperire a rășinilor epoxidice pe bază de bisfenol-A includ Pierre Castan în 1943. Lucrarea lui Castan a fost licențiată de Ciba , Ltd. din Elveția, care a continuat să devină unul dintre cei trei mari producători de rășini epoxidice din întreaga lume. Afacerea epoxidică a Ciba a fost lansată ca Vantico la sfârșitul anilor 1990, care a fost ulterior vândută în 2003 și a devenit unitatea de afaceri Advanced Materials a Huntsman Corporation din Statele Unite. În 1946, Sylvan Greenlee, care lucrează pentru Devoe & Raynolds Company, a brevetat rășina derivată din bisfenol-A și epiclorhidrină . Devoe & Raynolds, care a fost activă în primele zile ale industriei rășinilor epoxidice, a fost vândută către Shell Chemical ; divizia implicată în această lucrare a fost în cele din urmă vândut, și printr - o serie de alte tranzacții corporatiste este acum parte a Hexion Inc .

Chimie

Majoritatea monomerilor epoxidici utilizați comercial sunt produși prin reacția unui compus cu grupări hidroxi acide și epiclorhidrină . Mai întâi o grupare hidroxi reacționează într-o reacție de cuplare cu epiclorhidrina, urmată de dehidrohalogenare . Rășinile epoxidice produse din astfel de monomeri epoxidici se numesc rășini epoxidice pe bază de glicidil . Gruparea hidroxi poate fi derivată din dioli alifatici , polioli (polieter polioli), compuși fenolici sau acizi dicarboxilici . Fenolii pot fi compuși precum bisfenolul A și novolacii . Poliolii pot fi compuși precum 1,4-butandiol . Di- și poliolii duc la polieteri diglicidici. Acizii dicarboxilici, cum ar fi acidul hexahidroftalic, sunt utilizați pentru rășini ester diglicidice. În loc de o grupare hidroxi, de asemenea, atomul de azot al unei amine sau amide poate reacționa cu epiclorhidrina.

Cealaltă cale de producție pentru rășini epoxidice este conversia alchenelor alifatice sau cicloalifatice cu peracide : spre deosebire de rășinile epoxidice pe bază de glicidil, această producție de astfel de monomeri epoxidici nu necesită un atom de hidrogen acid, ci o dublă legătură alifatică.

Grupul epoxid este denumit uneori și o grupare oxiran .

Pe bază de bisfenol

Cele mai comune rășini epoxidice se bazează pe reacția epiclorhidrinei (ECH) cu bisfenol A , rezultând o substanță chimică diferită cunoscută sub numele de bisfenol A diglicidil eter (cunoscut în mod obișnuit sub numele de BADGE sau DGEBA). Rășini bisfenol bazate sunt cele mai des comercializate rășini , ci și alte bisfenol sunt analog reacționați cu epiclorhidrină, de exemplu , bisfenol F .

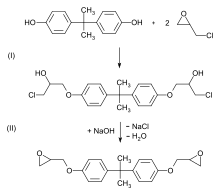

În această reacție în două etape, epiclorhidrina se adaugă mai întâi la bisfenol A (se formează bis (3-clor-2-hidroxi-propoxi) bisfenol A), apoi se formează un bisepoxid într-o reacție de condensare cu o cantitate stoichiometrică de hidroxid de sodiu. Atomul de clor este eliberat sub formă de clorură de sodiu (NaCI), atomul de hidrogen ca apa.

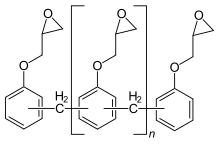

Diglicidileterii cu greutate moleculară mai mare (n ≥ 1) se formează prin reacția bisfenol A diglicidil eter format cu bisfenol A suplimentar, aceasta se numește prepolimerizare:

Un produs care cuprinde câteva unități repetate ( n = 1 până la 2) este un lichid vâscos, limpede; aceasta se numește rășină epoxidică lichidă. Un produs care cuprinde mai multe unități repetitive ( n = 2 până la 30) este la temperatura camerei un solid incolor, care este denumit în mod corespunzător rășină epoxidică solidă.

În locul bisfenolului A, pot fi utilizați alți bisfenoli (în special bisfenol F ) sau bisfenoli bromurați (de exemplu tetrabromobisfenol A ) pentru epoxidarea și prepolimerizarea menționate. Bisfenolul F poate suferi formarea de rășini epoxidice într-un mod similar cu bisfenolul A. Aceste rășini au de obicei vâscozitate mai mică și un conținut mediu mai mare de epoxi pe gram decât rășinile bisfenol A, care (odată întărite) le conferă o rezistență chimică crescută.

Rășini epoxidice importante sunt produse din combinarea epiclorhidrină și bisfenol A pentru a da bisfenol A diglicidil eteri .

Creșterea raportului dintre bisfenol A și epiclorhidrină în timpul fabricării produce polieteri liniari cu greutate moleculară mai mare cu grupări de capăt glicidil, care sunt materiale cristaline semisolide până la dur, la temperatura camerei, în funcție de greutatea moleculară realizată. Această cale de sinteză este cunoscută sub numele de procesul „taffy”. Metode de fabricație mai moderne ale rășinilor epoxidice cu greutate moleculară mai mare este de a începe cu rășina epoxidică lichidă (LER) și de a adăuga o cantitate calculată de bisfenol A și apoi se adaugă un catalizator și reacția este încălzită la aproximativ 160 ° C (320 ° F). Acest proces este cunoscut sub numele de „avansare”. Pe măsură ce greutatea moleculară a rășinii crește, conținutul de epoxid se reduce și materialul se comportă din ce în ce mai mult ca un termoplastic . Policondensatele cu greutate moleculară foarte mare (cca. 30 000 - 70 000 g / mol) formează o clasă cunoscută sub numele de rășini fenoxi și nu conțin practic grupuri epoxidice (deoarece grupările epoxidice terminale sunt nesemnificative în comparație cu dimensiunea totală a moleculei). Aceste rășini conțin totuși grupări hidroxil în întreaga coloană vertebrală, care pot suferi și alte reacții de reticulare, de exemplu cu aminoplastele, fenoplastele și izocianații .

Rășinile epoxidice sunt materiale polimerice sau semi-polimerice sau un oligomer și, ca atare, există rar ca substanțe pure, deoarece lungimea variabilă a lanțului rezultă din reacția de polimerizare utilizată pentru a le produce. Se pot produce clase de puritate ridicată pentru anumite aplicații, de exemplu folosind un proces de purificare a distilării. Un dezavantaj al calităților lichide de înaltă puritate este tendința lor de a forma solide cristaline datorită structurii lor foarte regulate, care necesită apoi topirea pentru a permite prelucrarea.

Un criteriu important pentru rășinile epoxidice este conținutul grupului de epoxid. Aceasta este exprimată ca „ greutate echivalentă epoxid ”, care este raportul dintre greutatea moleculară a monomerului și numărul grupelor epoxid. Acest parametru este utilizat pentru a calcula masa co-reactantului (întăritorului) de utilizat la întărirea rășinilor epoxidice. Epoxiile sunt de obicei vindecate cu cantități stoichiometrice sau aproape stoichiometrice de întăritor pentru a obține cele mai bune proprietăți fizice.

Novolaks

Novolaks sunt produse prin reacția fenolului cu metanal (formaldehidă). Reacția epiclorhidrinei și a novolacilor produce novolacii cu reziduuri de glicidil , cum ar fi epoxifenol novolac (EPN) sau epoxicresol novolac (ECN). Aceste rășini puternic vâscoase până la solide poartă în mod obișnuit 2 până la 6 grupe epoxidice pe moleculă. Prin întărire, se formează polimeri foarte reticulați cu temperatură ridicată și rezistență chimică, dar flexibilitate mecanică redusă datorită funcționalității ridicate a acestor rășini.

Alifatic

Există două tipuri comune de rășini epoxidice alifatice: cele obținute prin epoxidarea legăturilor duble (epoxizi cicloalifatici și uleiuri vegetale epoxidate ) și cele formate prin reacția cu epiclorhidrina (glicidil eteri și esteri).

Epoxizii cicloalifatici conțin unul sau mai multe inele alifatice în molecula pe care este conținut inelul oxiran (de exemplu 3,4-epoxiciclohexilmetil-3 ', 4'-epoxiciclohexan carboxilat ). Acestea sunt produse prin reacția unei alchene ciclice cu un peracid (vezi mai sus). Epoxizi cicloalifatici sunt caracterizate prin structura lor alifatică, un conținut ridicat de oxiran și absența clorului, care are ca rezultat vâscozitate scăzută și ( o dată întărită) o bună rezistență la intemperii, constantele dielectrice scăzute și ridicate T g . Cu toate acestea, rășinile epoxidice alifatice polimerizează foarte lent la temperatura camerei, deci sunt de obicei necesare temperaturi mai ridicate și acceleratori corespunzători. Deoarece epoxidele alifatice au o densitate a electronilor mai mică decât aromaticele, epoxidele cicloalifatice reacționează mai puțin ușor cu nucleofilii decât rășinile epoxidice pe bază de bisfenol A (care au grupări eterice aromatice). Aceasta înseamnă că întăritorii nucleofili convenționali, cum ar fi aminele, sunt cu greu potrivite pentru reticulare. Prin urmare, epoxizii cicloalifatici sunt de obicei homopolimerizați termic sau inițiată de UV într-o reacție electrofilă sau cationică. Datorită constantelor dielectrice scăzute și absenței clorului, epoxizii cicloalifatici sunt adesea folosiți pentru a încapsula sisteme electronice, cum ar fi microcipurile sau LED-urile. De asemenea, sunt folosite pentru vopsele și lacuri întărite prin radiații. Datorită prețului ridicat, totuși, utilizarea lor a fost limitată până acum la astfel de aplicații.

Uleiurile vegetale epoxidate se formează prin epoxidarea acizilor grași nesaturați prin reacția cu peracizi. În acest caz, peracizii pot fi formați și in situ prin reacția acizilor carboxilici cu peroxidul de hidrogen. În comparație cu LER (rășini epoxidice lichide), acestea au vâscozități foarte mici. Cu toate acestea, dacă sunt utilizați în proporții mai mari ca diluanți reactivi , acest lucru duce adesea la o rezistență chimică și termică redusă și la proprietăți mecanice mai slabe ale epoxizilor vindecați. Uleiurile vegetale epoxidate la scară largă precum soia epoxidată și uleiurile pentru lentile sunt utilizate în mare măsură ca plastifianți secundari și stabilizatori de costuri pentru PVC .

Rășinile glicidil epoxidice alifatice cu masă molară mică (mono-, bi- sau polifuncționale) se formează prin reacția epiclorhidrinei cu alcooli sau polioli alifatici (se formează eteri glicidilici) sau cu acizi carboxilici alifatici (se formează esteri glicidilici). Reacția este efectuată în prezența unei baze cum ar fi hidroxidul de sodiu, analog formării bisfenolului A-diglicidil eter. De asemenea, rășinile glifidil epoxidice alifatice au de obicei o viscozitate scăzută în comparație cu rășinile epoxidice aromatice. Prin urmare, acestea sunt adăugate la alte rășini epoxidice ca diluanți reactivi sau ca promotori de aderență . Se adaugă, de asemenea, rășini epoxidice din polioli (cu lanț lung) pentru a îmbunătăți rezistența la tracțiune și rezistența la impact.

O clasă înrudită este rășina epoxi cicloalifatică, care conține unul sau mai multe inele cicloalifatice în moleculă (de exemplu 3,4-epoxiciclohexilmetil-3,4-epoxiciclohexan carboxilat). Această clasă prezintă, de asemenea, o viscozitate mai mică la temperatura camerei, dar oferă o rezistență la temperatură semnificativ mai mare decât diluanții epoxidici alifatici. Cu toate acestea, reactivitatea este destul de scăzută în comparație cu alte clase de rășină epoxidică și, în mod normal, este necesară întărirea la temperaturi ridicate utilizând acceleratoare adecvate. Deoarece aromaticitatea nu este prezentă în aceste materiale, așa cum este și în rășinile Bisfenol A și F, stabilitatea UV este considerabil îmbunătățită.

Halogenat

Rășinile epoxidice halogenate sunt amestecate pentru proprietăți speciale, în special sunt utilizate rășini epoxidice bromurate și fluorurate.

Bifenolul A bromurat este utilizat atunci când sunt necesare proprietăți ignifuge, cum ar fi în unele aplicații electrice (de exemplu, plăci de circuite imprimate ). Bisfenolul A tetrabrominat (TBBPA, 2,2-bis (3,5-dibromofenil) propan) sau eterul său glicidilic, 2,2-bis [3,5-dibromo-4- (2,3-epoxipropoxi) fenil] propan , poate fi adăugat la formularea epoxidică . Formularea poate fi apoi reacționată în același mod ca și bisfenolul pur A. Unele rășini epoxidice (fără reticulare) cu masă molară foarte mare sunt adăugate la termoplastice tehnice, din nou pentru a obține proprietăți ignifuge.

Rășinile epoxi fluorurate au fost investigate pentru unele aplicații de înaltă performanță , cum ar fi diglicideterul fluorurat 5-heptafluoropropil-1,3-bis [2- (2,3-epoxipropoxi) hexafluoro-2-propil] benzen. Deoarece are o tensiune superficială scăzută, este adăugat ca agent de umectare (surfactant) pentru contactul cu fibrele de sticlă. Reactivitatea sa la întăritori este comparabilă cu cea a bisfenolului A. Când este întărită, rășina epoxidică duce la un plastic termorezistent cu rezistență chimică ridicată și absorbție scăzută a apei. Cu toate acestea, utilizarea comercială a rășinilor epoxidice fluorurate este limitată de costul lor ridicat și scăzut T g .

Diluanți

Diluanții rășinilor epoxidice se formează de obicei prin glicidilarea alcoolilor alifatici sau poliolilor. Materialele rezultate pot fi monofuncționale (de exemplu dodecanol glicidil eter), difuncționale (butandiol diglicidil eter) sau funcționalități superioare (de exemplu trimetilolpropan triglicidil eter). Aceste rășini prezintă de obicei viscozitate scăzută la temperatura camerei (10-200 mPa.s) și sunt adesea denumite diluanți reactivi . Sunt rareori folosite singure, dar sunt folosite mai degrabă pentru a modifica (reduce) vâscozitatea altor rășini epoxidice. Acest lucru a condus la termenul „rășină epoxidică modificată” pentru a indica cei care conțin diluanți reactivi care scad viscozitatea.

Glicidilamina

Rășinile epoxidice glicidilaminice sunt epoxii cu funcționalitate superioară care se formează atunci când aminele aromatice reacționează cu epiclorhidrina . Clasele industriale importante sunt triglicidil- p- aminofenolul (funcționalitatea 3) și N , N , N ′, N ′ -tretraglicidil-bis- (4-aminofenil) -metanul (funcționalitatea 4). Rășinile au vâscozitate mică până la medie la temperatura camerei, ceea ce le face mai ușor de prelucrat decât rășinile EPN sau ECN. Acest lucru, cuplat cu reactivitate ridicată, plus rezistență la temperaturi ridicate și proprietăți mecanice ale rețelei întărite rezultate, le fac materiale importante pentru aplicații compozite aerospațiale .

Vindecarea

Există câteva zeci de substanțe chimice care pot fi utilizate pentru vindecarea epoxidelor, inclusiv amine, imidazoli, anhidride și substanțe chimice fotosensibile.

În general, rășinile epoxidice necurate au doar proprietăți slabe de rezistență mecanică, chimică și de căldură. Cu toate acestea, proprietăți bune se obțin prin reacția rășinii epoxidice liniare cu curative adecvate pentru a forma structuri termorezistente reticulate tridimensionale. Acest proces este denumit în mod obișnuit proces de întărire sau gelificare. Vindecarea rășinilor epoxidice este o reacție exotermă și, în unele cazuri, produce suficientă căldură pentru a provoca degradarea termică dacă nu este controlată.

Vindecarea poate fi realizată prin reacția unui epoxid cu el însuși (omopolimerizare) sau prin formarea unui copolimer cu agenți curativi sau întăritori polifuncționali . Această întărire este cea care produce calitățile substanței, cum ar fi rezistența, durabilitatea, versatilitatea și aderența. În principiu, orice moleculă care conține un hidrogen reactiv poate reacționa cu grupările epoxidice ale rășinii epoxidice. Clasele obișnuite de întăritori pentru rășini epoxidice includ amine, acizi, anhidride acide, fenoli, alcooli și tioli. Reactivitatea relativă (cea mai mică în primul rând) este aproximativ în ordinea: fenol <anhidridă <amină aromatică <amină cicloalifatică <amină alifatică <tiol.

În timp ce unele combinații de rășină epoxidică / întăritor se vor vindeca la temperatura ambiantă, multe necesită căldură, temperaturile de până la 150 ° C (302 ° F) fiind obișnuite și până la 200 ° C (392 ° F) pentru unele sisteme specializate. Căldura insuficientă în timpul vindecării va avea ca rezultat o rețea cu polimerizare incompletă și, astfel, o rezistență mecanică, chimică și termică redusă. Temperatura de întărire trebuie să atingă în mod obișnuit temperatura de tranziție sticloasă (Tg) a rețelei complet întărite pentru a atinge proprietăți maxime. Temperatura este uneori crescută în mod pas cu pas pentru a controla viteza de întărire și pentru a preveni acumularea excesivă de căldură din reacția exotermă.

Întăritorii care prezintă o reactivitate redusă sau limitată la temperatura ambiantă, dar care reacționează cu rășini epoxidice la temperatură ridicată sunt denumiți întăritori latenți . Când se utilizează întăritori latenți, rășina epoxidică și întăritorul pot fi amestecați și depozitați pentru o perioadă de timp înainte de utilizare, ceea ce este avantajos pentru multe procese industriale. Întăritorii foarte latenți permit producerea produselor cu o singură componentă (1K), prin care rășina și întăritorul sunt furnizate în preamestecarea utilizatorului final și necesită doar căldură pentru a iniția întărirea. Produsele monocomponente au, în general, o durată de valabilitate mai scurtă decât sistemele standard cu 2 componente, iar produsele pot necesita depozitare și transport răcite.

Reacția de întărire epoxidică poate fi accelerată prin adăugarea unor cantități mici de acceleratori . Aminele terțiare, acizii carboxilici și alcoolii (în special fenolii) sunt acceleratori eficienți. Bisfenolul A este un accelerator extrem de eficient și utilizat pe scară largă, dar este înlocuit din ce în ce mai mult din cauza problemelor de sănătate cu această substanță.

Homopolimerizare

Rășina epoxidică poate reacționa cu ea însăși în prezența unui catalizator anionic (o bază Lewis, cum ar fi aminele terțiare sau imidazoli) sau un catalizator cationic (un acid Lewis, cum ar fi un complex trifluorură de bor) pentru a forma o rețea vindecată. Acest proces este cunoscut sub numele de homopolimerizare catalitică. Rețeaua rezultată conține doar poduri eterice și prezintă o rezistență termică și chimică ridicată, dar este fragilă și deseori necesită o temperatură ridicată pentru procesul de întărire, astfel că găsește numai aplicații de nișă industrial. Homopolimerizarea epoxidică este adesea utilizată atunci când există o cerință pentru întărirea UV, deoarece pot fi folosiți catalizatori UV cationici (de exemplu, pentru acoperiri UV ).

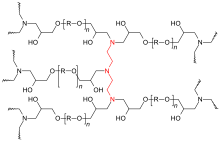

Amine

Aminele primare polifuncționale formează o clasă importantă de întăritori epoxidici. Aminele primare suferă o reacție de adăugare cu gruparea epoxid pentru a forma o grupare hidroxil și o amină secundară. Amina secundară poate reacționa în continuare cu un epoxid pentru a forma o amină terțiară și o grupare hidroxil suplimentară. Studiile cinetice au arătat că reactivitatea aminei primare este aproximativ dublă față de amina secundară. Utilizarea unei amine difuncționale sau polifuncționale formează o rețea tridimensională reticulată. Aminele alifatice, cicloalifatice și aromatice sunt toate utilizate ca întăritori epoxidici. Întăritorii de tip amină vor modifica atât proprietățile de prelucrare (vâscozitate, reactivitate), cât și proprietățile finale (mecanice, de temperatură și rezistență la căldură) ale rețelei de copolimeri întărite. Astfel, structura aminei este în mod normal selectată în funcție de cerere. Potențialul general de reactivitate pentru diferiți întăritori poate fi comandat aproximativ; amine alifatice> amine cicloalifatice> amine aromatice, deși aminele alifatice cu obstacol steric în apropierea grupelor amino pot reacționa la fel de lent ca unele dintre aminele aromatice. Reactivitatea mai lentă permite timpilor de lucru mai mari pentru procesoare. Rezistența la temperatură crește în general în aceeași ordine, deoarece aminele aromatice formează structuri mult mai rigide decât aminele alifatice. Aminele aromatice au fost utilizate pe scară largă ca întăritori cu rășină epoxidică, datorită proprietăților finale excelente atunci când sunt amestecate cu o rășină mamă. În ultimele decenii, îngrijorarea cu privire la posibilele efecte negative asupra sănătății a multor amine aromatice a condus la utilizarea crescută a alternativelor de amine alifatice sau cicloalifatice. Aminele sunt, de asemenea, amestecate, aduse și reacționate pentru a modifica proprietățile, iar aceste rășini aminice sunt mai des utilizate pentru a vindeca rășinile epoxidice decât o amină pură, cum ar fi TETA. Din ce în ce mai mult, poliaminele pe bază de apă sunt, de asemenea, utilizate pentru a ajuta la reducerea profilului de toxicitate, printre alte motive.

Anhidridele

Rășinile epoxidice pot fi întărite termic cu anhidride pentru a crea polimeri cu o retenție semnificativă a proprietăților la temperaturi ridicate pentru perioade lungi de timp. Reacția și reticularea ulterioară au loc numai după deschiderea inelului de anhidridă, de exemplu prin grupări hidroxil secundare în rășina epoxidică. Homopolimerizarea poate apărea și între grupările epoxid și hidroxil. Latența ridicată a întăritorilor cu anhidridă le face potrivite pentru sistemele de procesare care necesită adăugarea de umpluturi minerale înainte de întărire, de exemplu pentru izolatorii electrici de înaltă tensiune. Viteza de întărire poate fi îmbunătățită prin potrivirea anhidridelor cu acceleratoare adecvate. Pentru dianhidride și, într-o măsură mai mică, monoanhidride, determinări empirice nestoiometrice sunt adesea utilizate pentru a optimiza nivelurile de dozare. În unele cazuri, amestecurile de dianhidride și monoanhidride pot îmbunătăți măsurarea și amestecarea cu rășini epoxidice lichide.

Fenoli

Polifenolii, cum ar fi bisfenolul A sau novolacii, pot reacționa cu rășini epoxidice la temperaturi ridicate (130-180 ° C, 266-356 ° F), în mod normal în prezența unui catalizator. Materialul rezultat are legături eterice și prezintă o rezistență chimică și la oxidare mai mare decât obținută de obicei prin întărirea cu amine sau anhidride. Deoarece mulți novolaci sunt solizi, această clasă de întăritori este adesea utilizată pentru acoperirile cu pulbere .

Thiols

Cunoscuți și sub numele de mercaptani, tiolii conțin un sulf care reacționează foarte ușor cu gruparea epoxid, chiar și la temperaturi ambiante sau subambiante. În timp ce rețeaua rezultată nu afișează de obicei o temperatură ridicată sau rezistență chimică, reactivitatea ridicată a grupului tiol îl face util pentru aplicații în care nu este posibilă întărirea încălzită sau este necesară o întărire foarte rapidă, de exemplu pentru adezivi DIY domestici și ancore chimice pentru șuruburi de rocă . Tiolii au un miros caracteristic, care poate fi detectat la mulți adezivi de uz casnic cu două componente.

Aplicații

Aplicațiile pentru materialele pe bază de epoxi sunt extinse și includ acoperiri, adezivi și materiale compozite, cum ar fi cele care utilizează armături din fibră de carbon și fibră de sticlă (deși poliesterul , esterul vinilic și alte rășini termorezistente sunt de asemenea utilizate pentru plasticul armat cu sticlă). Chimia epoxidelor și gama de variații disponibile în comerț permit producerea polimerilor curați cu o gamă foarte largă de proprietăți. În general, epoxii sunt cunoscuți pentru aderența excelentă, rezistența chimică și la căldură, proprietățile mecanice bune până la excelente și proprietățile foarte bune de izolare electrică . Multe proprietăți ale epoxidelor pot fi modificate (de exemplu sunt disponibile epoxii umplute cu argint cu o bună conductivitate electrică , deși epoxidele sunt de obicei izolatoare electric). Sunt disponibile variante care oferă izolație termică ridicată sau conductivitate termică combinată cu rezistență electrică ridicată pentru aplicații electronice.

Ca și în cazul altor clase de materiale polimerice termorezistente, amestecarea diferitelor grade de rășină epoxidică, precum și utilizarea aditivilor, plastifianților sau materialelor de umplutură sunt obișnuite pentru a obține proprietățile finale de procesare sau pentru a reduce costurile. Utilizarea amestecului, a aditivilor și a materialelor de umplutură este adesea denumită formulare .

Vopsele și acoperiri

Au fost dezvoltate acoperiri epoxidice din două părți pentru servicii grele pe substraturi metalice și utilizează mai puțină energie decât acoperirile cu pulbere întărite termic . Aceste sisteme oferă o acoperire dură, de protecție, cu o duritate excelentă. Acoperirile epoxidice dintr-o parte sunt formulate ca o emulsie în apă și pot fi curățate fără solvenți.

Acoperirile epoxidice sunt adesea folosite în aplicații industriale și auto, deoarece sunt mai rezistente la căldură decât vopselele pe bază de latex și alchidice. Vopselele epoxidice tind să se deterioreze, cunoscute sub numele de „cretare”, din cauza expunerii la UV.

Schimbarea culorii, cunoscută sub denumirea de îngălbenire, este un fenomen obișnuit pentru materialele epoxidice și este adesea îngrijorătoare în aplicațiile de artă și conservare. Epoxidice rășini galben cu timpul, chiar și atunci când nu sunt expuse la radiații UV. Progresele semnificative în înțelegerea îngălbenirii epoxiilor au fost realizate de Down mai întâi în 1984 (îmbătrânire naturală întunecată) și mai târziu în 1986 (îmbătrânire luminoasă de intensitate ridicată). Down a investigat diferiți adezivi cu rășină epoxidică la temperatura camerei, adecvați pentru utilizarea în conservarea sticlei, testând tendința lor la galben. S-a obținut o înțelegere moleculară fundamentală a îngălbenirii epoxidice, atunci când Krauklis și Echtermeyer au descoperit originea mecanicistă a îngălbenirii într-o rășină epoxidică aminică utilizată în mod obișnuit, publicată în 2018. Au descoperit că motivul molecular al îngălbenirii epoxidice a fost o evoluție termo-oxidativă a grupărilor carbonil în coloana vertebrală polimerică carbon-carbon printr-un atac radical nucleofil.

Epoxidele din poliester sunt utilizate ca acoperiri sub formă de pulbere pentru șaibe, uscătoare și alte „produse albe”. Fusion Bonded Epoxy Powder Coatings (FBE) sunt utilizate pe scară largă pentru protecția împotriva coroziunii țevilor și armăturilor din oțel utilizate în industria petrolului și gazelor, conductelor de transport a apei potabile (oțel) și armăturii de armare a betonului . Acoperirile epoxidice sunt de asemenea utilizate pe scară largă ca grunduri pentru a îmbunătăți aderența vopselelor auto și marine, în special pe suprafețele metalice unde rezistența la coroziune (ruginire) este importantă. Cutii și recipiente metalice sunt adesea acoperite cu epoxidic pentru a preveni ruginirea, în special pentru alimente precum roșiile care sunt acide . Rășinile epoxidice sunt, de asemenea, utilizate pentru aplicații de pardoseală decorativă, cum ar fi pardoseala de terrazo , pardoseala cu așchii și pardoselile agregate colorate.

Epoxidele au fost modificate într-o varietate de moduri, au reacționat cu acizi grași derivați din uleiuri pentru a produce esteri epoxidici, care au fost vindecați la fel ca alchidele. Cele tipice au fost L8 (80% semințe de in, D4 (40% ulei de ricin deshidratat). Acestea au fost adesea reacționate cu stiren pentru a produce esteri epoxidici stirenizați, utilizați ca grunduri. vindecarea epoxidelor cu rășini amino pentru a face straturi superioare rezistente.

Unul dintre cele mai bune exemple a fost un sistem de utilizare a epoxidelor fără solvenți pentru amorsarea navelor în timpul construcției, acesta a folosit un sistem de pulverizare fără aer cald cu premixare la cap. Acest lucru a înlăturat problema reținerii solventului sub film, care a cauzat probleme de aderență ulterior.

Adezivi

Adezivii epoxidici sunt o parte majoră a clasei de adezivi numiți „adezivi structurali” sau „adezivi tehnici” (care include poliuretan , acril , cianoacrilat și alte chimii.) Acești adezivi de înaltă performanță sunt utilizați în construcția de aeronave, automobile, biciclete, bărci, cluburi de golf, schiuri, snowboard-uri și alte aplicații în care sunt necesare legături de înaltă rezistență. Adezivii epoxidici pot fi dezvoltați pentru a se potrivi cu aproape orice aplicație. Ele pot fi utilizate ca adezivi pentru lemn, metal, sticlă, piatră și unele materiale plastice. Acestea pot fi flexibile sau rigide, transparente sau opace / colorate, cu reglare rapidă sau cu reglare lentă. Adezivii epoxidici au o rezistență mai bună la căldură și chimică decât alți adezivi obișnuiți. În general, adezivii epoxidici curați cu căldură vor fi mai rezistenți la căldură și chimicale decât cei curați la temperatura camerei. Rezistența adezivilor epoxidici este degradată la temperaturi peste 350 ° F (177 ° C).

Unele epoxii sunt vindecate prin expunerea la lumina ultravioletă . Astfel de epoxii sunt utilizate în mod obișnuit în optică , fibră optică și optoelectronică .

Scule industriale și materiale compozite

Sistemele epoxidice sunt utilizate în aplicații de scule industriale pentru a produce matrițe , modele principale, laminate , piese turnate , corpuri de iluminat și alte ajutoare pentru producția industrială. Acest „instrument de plastic” înlocuiește metalul, lemnul și alte materiale tradiționale și, în general, îmbunătățește eficiența și fie scade costul general, fie scurtează termenul de plumb pentru multe procese industriale. Epoxidele sunt, de asemenea, utilizate la producerea de piese armate cu fibre sau compozite. Acestea sunt mai scumpe decât rășinile poliesterice și rășinile de esteri vinilici , dar produc de obicei părți compozite cu matrice polimerică termo -rezistentă mai rezistentă la temperatură .

Compozite tehnologice pentru turbine eoliene

Rășinile epoxidice sunt utilizate ca matrice de legătură împreună cu țesăturile din sticlă sau fibră de carbon pentru a produce compozite cu caracteristici de rezistență la greutate foarte ridicate, permițând producerea palelor rotorului mai lungi și mai eficiente. În plus, pentru instalațiile eoliene offshore și onshore, rășinile epoxidice sunt utilizate ca acoperiri de protecție pe turnurile de oțel, suporturile de bază și fundațiile de beton. Straturile superioare din poliuretan alifatic sunt aplicate deasupra pentru a asigura o protecție UV completă, prelungirea duratei de viață operaționale și reducerea costurilor de întreținere. Generatoarele electrice, conectate prin transmisie cu lamele rotorului, transformă energia eoliană mecanică în energie electrică utilizabilă și se bazează pe izolația electrică epoxidică și proprietăți de rezistență termică ridicată. Același lucru se aplică transformatoarelor, bucșelor, distanțierilor și cablurilor compozite care leagă morile de vânt de rețea. În Europa, componentele eoliene reprezintă cel mai mare segment de aplicații epoxidice, aproximativ 27% din piață.

Sisteme electrice și electronice

Formulările cu rășină epoxidică sunt importante în industria electronică și sunt utilizate în motoare, generatoare, transformatoare, aparate de comutare, bucșe, izolatoare, plăci de cablare tipărite (PWB) și încapsulanți cu semiconductori. Rășinile epoxidice sunt izolatori electrici excelenți și protejează componentele electrice de scurtcircuit, praf și umiditate. În industria electronică rășinile epoxidice sunt rășina principală utilizată la supraformarea circuitelor integrate , tranzistoare și circuite hibride și la realizarea plăcilor de circuite imprimate . Cel mai mare volum de placă de circuit - o „placă FR-4 ” - este un sandviș de straturi de pânză de sticlă lipite într-un compozit de o rășină epoxidică. Rășinile epoxidice sunt utilizate pentru a lega folia de cupru pe substraturile plăcilor de circuit și sunt o componentă a măștii de lipit pe multe plăci de circuite.

Rășinile epoxidice flexibile sunt utilizate pentru transformarea în ghivece și inductoare. Folosind impregnarea sub vid pe epoxidice nevindecate, se elimină golurile de aer de înfășurare-înfășurare, înfășurare-miez și înfășurare-izolator. Epoxidul întărit este un izolator electric și un conductor de căldură mult mai bun decât aerul. Punctele fierbinți ale transformatorului și ale inductorului sunt mult reduse, oferind componentei o viață stabilă și mai lungă decât produsul nepotat.

Rășinile epoxidice sunt aplicate folosind tehnologia de distribuire a rășinii .

Petrol și petrochimie

Epoxiile pot fi utilizate pentru a acoperi straturi selective într-un rezervor care produc saramură excesivă. Tehnica este denumită „tratament de închidere a apei”.

Aplicații pentru consumatori și marine

Epoxidele sunt vândute în magazinele de hardware, de obicei ca un pachet care conține rășină separată și întăritor, care trebuie amestecat imediat înainte de utilizare. De asemenea, sunt vândute în magazinele de bărci ca rășini de reparații pentru aplicații maritime. Epoxidele nu sunt de obicei utilizate în stratul exterior al unei bărci, deoarece se deteriorează prin expunerea la lumina UV . Acestea sunt adesea folosite în timpul reparării și asamblării ambarcațiunilor, apoi supra-acoperite cu vopsea poliuretanică convențională sau din două părți sau lacuri marine care oferă protecție UV.

Există două domenii principale de utilizare marină. Datorită proprietăților mecanice mai bune în raport cu rășinile poliesterice mai frecvente , epoxidele sunt utilizate pentru fabricarea comercială a componentelor în care este necesar un raport mare rezistență / greutate. Al doilea domeniu constă în faptul că rezistența lor, proprietățile de umplere a golurilor și aderența excelentă la multe materiale, inclusiv cherestea, au creat un boom în proiectele de construcții amatori, inclusiv avioane și bărci.

Gelcoat normal formulat pentru utilizare cu rășini poliesterice și rășini vinilesterice nu aderă la suprafețele epoxidice, deși epoxidicul aderă foarte bine dacă este aplicat pe suprafețele rășinii poliesterice. „Flocoat” care este utilizat în mod normal pentru acoperirea interiorului iahturilor din fibră de sticlă din poliester este, de asemenea, compatibil cu epoxii.

Materialele epoxidice tind să se întărească ceva mai treptat, în timp ce materialele din poliester tind să se întărească rapid, mai ales dacă se folosește mult catalizator. Reacțiile chimice în ambele cazuri sunt exoterme. Cantități mari de amestecuri își vor genera propria căldură și vor accelera foarte mult reacția, deci este obișnuit să amestecați cantități mici care pot fi utilizate rapid.

Deși este comun să se asocieze rășini poliesterice și rășini epoxidice, proprietățile lor sunt suficient de diferite încât să fie tratate corespunzător ca materiale distincte. Rășinile poliesterice sunt de obicei cu rezistență redusă, cu excepția cazului în care sunt utilizate cu un material de armare, cum ar fi fibra de sticlă, sunt relativ fragile, cu excepția cazului în care sunt întărite, și au o aderență redusă. În schimb, epoxiile sunt inerent puternice, oarecum flexibile și au o aderență excelentă. Cu toate acestea, rășinile din poliester sunt mult mai ieftine.

Rășinile epoxidice necesită de obicei un amestec precis de două componente care formează un al treilea produs chimic. În funcție de proprietățile necesare, raportul poate fi de la 1: 1 sau peste 10: 1, dar în fiecare caz trebuie amestecate exact. Produsul final este apoi un plastic precis cu termorezistență. Până când sunt amestecate, cele două elemente sunt relativ inerte, deși „întăritorii” tind să fie mai activi chimic și ar trebui protejați de atmosferă și umiditate. Viteza de reacție poate fi modificată prin utilizarea unor agenți de întărire diferiți, care pot schimba natura produsului final sau prin controlul temperaturii.

În schimb, rășinile poliesterice sunt de obicei puse la dispoziție într-o formă „promovată”, astfel încât progresul rășinilor amestecate anterior de la lichid la solid este deja în desfășurare, deși foarte lent. Singura variabilă disponibilă utilizatorului este schimbarea ratei acestui proces folosind un catalizator, adesea peroxid de metil-etil-cetonă ( MEKP ), care este foarte toxic. Prezența catalizatorului în produsul final diminuează de fapt proprietățile dorite, astfel încât cantități mici de catalizator sunt preferabile, atât timp cât întărirea se desfășoară într-un ritm acceptabil. Rata de vindecare a poliesterilor poate fi, prin urmare, controlată de cantitatea și tipul de catalizator, precum și de temperatură.

Ca adezivi, epoxidele se leagă în trei moduri: a) Mecanic, deoarece suprafețele de legătură sunt asprate; b) prin apropiere, deoarece rășinile întărite sunt atât de aproape fizic de suprafețele de legătură încât sunt greu de separat; c) ionic, deoarece rășinile epoxidice formează legături ionice la nivel atomic cu suprafețele de legătură. Acest ultim este substanțial cel mai puternic dintre cele trei. În schimb, rășinile poliesterice se pot lega numai folosind primele două dintre acestea, ceea ce reduce foarte mult utilitatea lor ca adezivi și în reparații marine.

Aplicații aerospațiale

În industria aerospațială, epoxidicul este utilizat ca material matricial structural care este apoi întărit cu fibre. Armăturile tipice ale fibrelor includ sticlă , carbon , kevlar și bor . Epoxiile sunt folosite și ca adeziv structural . Materiale precum lemnul și altele „low-tech” sunt lipite cu rășină epoxidică. Epoxidele depășesc în general majoritatea celorlalte tipuri de rășini în ceea ce privește proprietățile mecanice și rezistența la degradarea mediului.

Biologie

Epoxidele solubile în apă, cum ar fi Durcupan, sunt utilizate în mod obișnuit pentru încorporarea probelor de microscop electronic în plastic, astfel încât acestea pot fi secționate (tăiate subțire) cu un microtom și apoi imaginate.

Artă

Rășina epoxidică, amestecată cu pigment , poate fi utilizată ca mediu de vopsire , turnând straturi una peste alta pentru a forma o imagine completă. Este, de asemenea, utilizat în bijuterii, ca rășină doming pentru decorațiuni și etichete și în aplicații de tip decoupage pentru artă, blaturi și mese.

Producție

Piața globală a rășinilor epoxidice a fost evaluată la aproximativ 8 miliarde de dolari în 2016. Piața rășinilor epoxidice este dominată de regiunea Asia-Pacific, care contribuie cu 55,2% din cota de piață totală. China este principalul producător și consumator la nivel global, consumând aproape 35% din producția globală de rășină. Piața globală este formată din aproximativ 50–100 de producători de rășini epoxidice de bază sau de bază și întăritori. În Europa, aproximativ 323.000 de tone de rășină epoxidică au fost fabricate în 2017, generând vânzări de aproximativ 1.055 milioane EUR. Germania este cea mai mare piață de rășini epoxidice din Europa, urmată de Italia, Franța, Marea Britanie, Spania, Olanda și Austria.

Acești producători de epoxi de mărfuri menționați mai sus nu vând rășini epoxidice într-o formă utilizabilă utilizatorilor finali mai mici, deci există un alt grup de companii care achiziționează materii prime epoxidice de la principalii producători și apoi compuși (amestecă, modifică sau personalizează în alt mod) epoxidici sisteme din aceste materii prime . Aceste companii sunt cunoscute sub numele de „formulatori”. Majoritatea sistemelor epoxidice vândute sunt produse de acești formulatori și cuprind peste 60% din valoarea dolarului pe piața epoxidică. Există sute de moduri în care acești formulatori pot modifica epoxidele - prin adăugarea de materiale de umplutură minerale ( talc , silice , alumină etc.), prin adăugarea de flexibilizatori, reductori de vâscozitate , coloranți , agenți de îngroșare, acceleratori, promotori de aderență etc. Aceste modificări sunt făcute la reduceți costurile, pentru a îmbunătăți performanța și pentru a îmbunătăți confortul procesării. Ca rezultat, un formulator tipic vinde zeci sau chiar mii de formulări - fiecare adaptată la cerințele unei anumite aplicații sau piețe.

Materiile prime pentru producerea rășinii epoxidice sunt astăzi în mare parte derivate din petrol , deși unele surse derivate din plante devin acum disponibile în comerț (de exemplu glicerol derivat din plante folosit pentru a produce epiclorhidrina ).

Riscuri de sanatate

Riscul principal asociat utilizării epoxidice este adesea legat de componenta întăritorului și nu de rășina epoxidică în sine. În special, întăritorii aminici sunt în general corozivi , dar pot fi clasificați și ca toxici sau cancerigeni / mutageni . Aminele aromatice prezintă un pericol special pentru sănătate (majoritatea sunt cunoscute sau suspectate de cancerigen), dar utilizarea lor este acum limitată la aplicații industriale specifice și sunt utilizate în mod obișnuit amine alifatice sau cicloalifatice mai sigure.

Rășinile epoxidice lichide în starea lor nevindecată sunt clasificate în mare parte ca iritante pentru ochi și piele, precum și toxice pentru organismele acvatice. Rășinile epoxidice solide sunt în general mai sigure decât rășinile epoxidice lichide și multe sunt clasificate ca materiale nepericuloase. Un risc special asociat cu rășinile epoxidice este sensibilizarea. S-a demonstrat că riscul este mai pronunțat în rășinile epoxidice care conțin diluanți epoxidici cu greutate moleculară mică. Expunerea la rășini epoxidice poate induce, în timp, o reacție alergică . Sensibilizarea apare, în general, din cauza expunerii repetate (de exemplu, prin igiena deficitară a muncii sau lipsa echipamentului de protecție) pe o perioadă lungă de timp. Reacția alergică apare uneori într-un moment care este întârziat la câteva zile de la expunere. Reacția alergică este adesea vizibilă sub formă de dermatită , în special în zonele în care expunerea a fost cea mai mare (de obicei mâini și antebrațe). Utilizarea epoxidică este o sursă principală de astm profesional în rândul utilizatorilor de materiale plastice. Bisfenolul A , care este utilizat pentru fabricarea unei clase comune de rășini epoxidice, este un disruptor endocrin cunoscut .

Vezi si

Referințe

linkuri externe

- Sisteme de rășină epoxidică (Departamentul de Sănătate Publică din California) Link Actualizat la 31 august 2021

- Chimia epoxidului