Polimerizare cu creștere în trepte - Step-growth polymerization

Polimerizarea cu creștere în trepte se referă la un tip de mecanism de polimerizare în care monomerii bi-funcționali sau multifuncționali reacționează pentru a forma mai întâi dimeri , apoi trimeri , oligomeri mai lungi și eventual polimeri cu lanț lung . Mulți polimeri naturali și unii polimeri sintetici sunt produși prin polimerizare cu creștere în trepte, de exemplu , poliesteri , poliamide , poliuretani, etc. Datorită naturii mecanismului de polimerizare, este necesară o reacție ridicată pentru a obține o greutate moleculară mare. Cea mai ușoară modalitate de a vizualiza mecanismul unei polimerizări cu creștere în trepte este un grup de oameni care se întind pentru a ține mâinile pentru a forma un lanț uman - fiecare persoană are două mâini (= site-uri reactive). Există, de asemenea, posibilitatea de a avea mai mult de două situri reactive pe un monomer: în acest caz are loc producția de polimeri ramificați.

IUPAC depreciază termenul de polimerizare cu creștere în trepte și recomandă utilizarea termenilor de poliadiție , când etapele de propagare sunt reacții de adăugare și nu se dezvoltă molecule în timpul acestor etape, iar policondensarea când etapele de propagare sunt reacții de condensare și moleculele sunt evoluate în timpul acestor etape.

Aspecte istorice

Majoritatea polimerilor naturali folosiți în stadiul incipient al societății umane sunt de tip condens. Sinteza primului material polimeric cu adevărat sintetic, bakelita , a fost anunțată de Leo Baekeland în 1907, printr-un mod tipic de polimerizare în creștere în trepte a fenolului și formaldehidei . Pionierul științei polimerilor sintetici, Wallace Carothers , a dezvoltat un nou mijloc de fabricare a poliesterilor prin polimerizarea cu creștere în trepte în anii 1930, în calitate de lider de grup de cercetare la DuPont . A fost prima reacție concepută și realizată cu scopul specific de a crea molecule de polimer cu greutate moleculară ridicată, precum și prima reacție de polimerizare ale cărei rezultate au fost prezise de teoria științifică. Carothers a dezvoltat o serie de ecuații matematice pentru a descrie comportamentul sistemelor de polimerizare cu creștere în trepte care sunt cunoscute și astăzi ca ecuații Carothers. Colaborarea cu Paul Flory , un chimist fizic, ei au dezvoltat teorii care descriu mai multe aspecte matematice de polimerizare pas de creștere , inclusiv o cinetică, stoichiometriei și distribuția maselor moleculare , etc. Carothers este de asemenea bine cunoscut pentru inventarea de nailon .

Polimerizare prin condensare

„Polimerizarea cu creștere în trepte” și polimerizarea prin condensare sunt două concepte diferite, nu întotdeauna identice. De fapt, poliuretanul polimerizează cu polimerizare prin adăugare (deoarece polimerizarea sa nu produce molecule mici), dar mecanismul său de reacție corespunde unei polimerizări cu creștere în trepte.

Distincția dintre „polimerizare prin adăugare” și „polimerizare prin condensare” a fost introdusă de Wallace Carothers în 1929 și se referă la tipul de produse, respectiv:

- doar un polimer (adaos)

- un polimer și o moleculă cu o greutate moleculară mică (condensare)

Distincția dintre „polimerizare în creștere în trepte” și „polimerizare în creștere în lanț” a fost introdusă de Paul Flory în 1953 și se referă la mecanismele de reacție , respectiv:

- pe grupe funcționale (polimerizare progresivă)

- prin radicali liberi sau ion (polimerizare cu creștere în lanț)

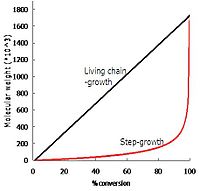

Diferențe față de polimerizarea de creștere a lanțului

Această tehnică este de obicei comparată cu polimerizarea cu creștere a lanțului pentru a- și arăta caracteristicile.

| Polimerizare cu creștere în trepte | Polimerizare de creștere a lanțului | |

|---|---|---|

| Profilul de creștere a lanțului | Creșterea în întreaga matrice | Creșterea prin adăugarea de monomer numai la un capăt sau la ambele capete ale lanțului |

| Utilizarea monomerului în reacție | Pierderea rapidă a monomerului la începutul reacției | Unele monomeri rămân chiar și la perioade lungi de reacție |

| Etape de reacție | Etape similare repetate pe parcursul procesului de reacție | Diferite etape funcționează în diferite etape ale mecanismului (adică inițierea, propagarea, terminarea și transferul în lanț) |

| Greutatea moleculară medie | Greutatea moleculară medie crește încet la conversie redusă și sunt necesare extinderi mari de reacție pentru a obține o lungime mare a lanțului | Masa molară a lanțului coloanei vertebrale crește rapid în stadiul incipient și rămâne aproximativ aceeași pe tot parcursul polimerizării |

| Lanțul activ rămâne după reacție? | Terminările rămân active (fără terminare) | Lanțurile nu sunt active după terminare |

| Este nevoie de inițiatori? | Nu este necesar niciun inițiator | Este necesar inițiator |

Clase de polimeri cu creștere în trepte

Clasele de polimeri cu creștere în trepte sunt:

- Poliesterul are o temperatură ridicată de tranziție a sticlei T g și un punct de topire ridicat T m , proprietăți mecanice bune la aproximativ 175 ° C, o bună rezistență la solvent și substanțe chimice. Poate exista ca fibre și filme. Primul este utilizat în articole de îmbrăcăminte, pâslă, cabluri de pneuri etc. Cel de-al doilea apare în bandă magnetică de înregistrare și filme de înaltă calitate.

- Poliamida ( nailonul ) are un echilibru bun al proprietăților: rezistență ridicată, elasticitate bună și rezistență la abraziune, rezistență bună, rezistență favorabilă la solvent. Aplicațiile poliamidei includ: frânghie, curele, cârpe din fibră, filet, înlocuitor pentru metal în rulmenți, sacouri pe fir electric.

- Poliuretanul poate exista ca elastomeri cu o bună rezistență la abraziune, duritate, bună rezistență la grăsime și elasticitate bună, ca fibre cu rebond excelent, ca învelișuri cu bună rezistență la atacul solventului și la abraziune și ca spume cu rezistență bună, revenire bună și rezistență mare la impact.

- Poliuree arată ridicat T g , rezistență echitabil la grăsimi, uleiuri și solvenți. Poate fi folosit în căptușelile de pat pentru camioane, în acoperirea podurilor, în calafatare și în modele decorative.

- Polisiloxanul este disponibil într-o gamă largă de stări fizice - de la lichide la grăsimi, ceruri , rășini și cauciucuri . Utilizările acestui material sunt ca agenți anti-spumă și de eliberare, garnituri, etanșări, izolație prin cablu și sârmă, lichide fierbinți și conducte de gaz etc.

- Policarbonatele sunt materiale transparente, auto-stingătoare. Au proprietăți precum termoplasticitatea cristalină , rezistență ridicată la impact, bună stabilitate termică și oxidativă. Ele pot fi utilizate în mașini, industria auto și aplicații medicale. De exemplu, baldachinul carlingii de F-22 Raptor este fabricat din policarbonat de înaltă calitate optică.

- Polisulfurile au o rezistență remarcabilă la ulei și solvent, o impermeabilitate bună a gazelor, o bună rezistență la îmbătrânire și ozon . Cu toate acestea, miroase urât și prezintă rezistență redusă la tracțiune, precum și rezistență slabă la căldură. Poate fi utilizat în furtunuri de benzină, garnituri și locuri care necesită rezistență la solvenți și rezistență la gaz.

- Polieterul prezintă un comportament termoplastic bun, solubilitate în apă, în general proprietăți mecanice bune, rezistență moderată și rigiditate. Se aplică în dimensionarea pentru bumbac și fibre sintetice, stabilizatori pentru adezivi, lianți și formatori de film în produse farmaceutice.

- Rășina fenol formaldehidică ( bakelită ) are o bună rezistență la căldură, stabilitate dimensională, precum și o bună rezistență la majoritatea solvenților. De asemenea, prezintă proprietăți dielectrice bune . Acest material este de obicei utilizat în aplicații de turnare, electrice, radio, televizoare și piese auto, unde proprietățile lor dielectrice bune sunt utile. Unele alte utilizări includ: hârtie de impregnare, lacuri, laminate decorative pentru învelitori de perete.

- Polimerii poli triazolici sunt produși din monomeri care poartă atât o grupă funcțională alchină cât și azidă . Unitățile monomere sunt legate între ele de către o grupare 1,2,3-triazol; care este produsă de cicloadiția 1,3-dipolară , numită și cicloadiție azis-alchină Huisgen . Acești polimeri pot lua forma unei rășini puternice sau a unui gel. În cazul monomerilor oligopeptidici care conțin o alchină terminală și o azidă terminală, polimerul peptidic rezultat cu clic va fi biodegradabil datorită acțiunii endopeptidazelor asupra unității oligopeptidice.

Polimeri ramificați

Un monomer cu funcționalitate de 3 sau mai multe va introduce ramificarea într-un polimer și va forma în cele din urmă o macrostructură sau o rețea reticulată chiar și la conversie fracțională mică. Punctul în care o topologie asemănătoare unui copac trece la o rețea este cunoscut sub numele de punct de gel, deoarece este semnalat de o schimbare bruscă a vâscozității . Unul dintre primii așa-numiți termorezistenți este cunoscut sub numele de bakelită . Nu întotdeauna apa este eliberată în polimerizarea treptată: în metateza dienei aciclice sau dienele ADMET polimerizează cu pierderea etenei .

Cinetică

Cinetica și ratele de polimerizare cu creștere în trepte pot fi descrise folosind un mecanism de poliesterificare. Esterificarea simplă este un proces catalizat de acid în care protonarea acidului este urmată de interacțiunea cu alcoolul pentru a produce un ester și apă. Cu toate acestea, există câteva presupuneri necesare cu acest model cinetic. Prima presupunere este că apa (sau orice alt produs de condensare) este îndepărtată eficient. În al doilea rând, reactivitățile grupului funcțional sunt independente de lungimea lanțului. În cele din urmă, se presupune că fiecare etapă implică doar un alcool și un acid.

Acesta este un grad general al polimerizării legii ratei pentru poliesterificare unde n = ordinea reacției.

Poliesterificare autocatalizată

Dacă nu se adaugă catalizator acid, reacția va continua, deoarece acidul poate acționa ca propriul catalizator. Rata de condensare în orice moment t poate fi apoi derivată din rata de dispariție a grupelor -COOH și

Termenul de ordinul doi apare din utilizarea sa ca catalizator și k este constanta ratei. Pentru un sistem cu cantități echivalente de acid și glicol, concentrația grupului funcțional poate fi scrisă pur și simplu ca

După integrare și înlocuire din ecuația Carothers , forma finală este următoarea

Pentru un sistem autocatalizat, gradul mediu de polimerizare (Xn) crește proporțional cu .

Poliesterificare catalizată extern

Reacția necatalizată este destul de lentă, iar un X n mare nu este ușor atins. În prezența unui catalizator, există o accelerare a vitezei, iar expresia cinetică este modificată la

care este cinetic ordinul întâi în fiecare grup funcțional. Prin urmare,

iar integrarea dă în sfârșit

Pentru un sistem catalizat extern, numărul mediu de polimerizare crește proporțional cu .

Distribuția greutății moleculare în polimerizarea liniară

Produsul unei polimerizări este un amestec de molecule de polimer cu diferite greutăți moleculare. Din motive teoretice și practice, este interesant să discutăm distribuția greutăților moleculare într-o polimerizare. Distribuția greutății moleculare (MWD) au fost obținute de Flory printr - o abordare statistică bazată pe conceptul de reactivitate egală a grupelor funcționale.

Probabilitate

Polimerizarea în creștere în trepte este un proces aleatoriu, astfel încât să putem utiliza statistici pentru a calcula probabilitatea de a găsi un lanț cu unități structurale x („x-mer”) în funcție de timp sau conversie.

Probabilitatea ca un grup funcțional „A” să fi reacționat

Probabilitatea de a găsi un „A” nereacționat

Combinarea celor două ecuații de mai sus duce la.

În cazul în care P x este probabilitatea de a găsi un lanț care are lungimea de unități x și are un „A” nereacționat. Pe măsură ce x crește, probabilitatea scade.

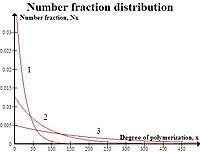

Distribuția fracției numerice

Distribuția fractie număr este fracția x hexameri în orice sistem și este egal cu probabilitatea de a găsi - l în soluție.

Unde N este numărul total de molecule de polimer prezente în reacție.

Distribuția fracțiunii în greutate

Distribuția fracțiunii de greutate este fracția x hexameri într - un sistem și probabilitatea de a găsi ei în termeni de fracție de masă.

Note:

- M o este masa molară a unității de repetare ,

- N o este numărul inițial de molecule de monomer,

- iar N este numărul grupurilor funcționale nereacționate

Înlocuind din ecuația Carothers

Acum putem obține:

PDI

Indicele de polidispersie (PDI) , este o măsură a distribuției masei moleculare într - o probă dată de polimer.

Cu toate acestea, pentru polimerizarea în creștere treptată, ecuația Carothers poate fi utilizată pentru a înlocui și rearanja această formulă în următoarele.

Prin urmare, în creșterea treptată când p = 1, atunci PDI = 2.

Controlul greutății moleculare în polimerizarea liniară

Nevoia de control stoichiometric

Există două aspecte importante în ceea ce privește controlul greutății moleculare în polimerizare. În sinteza polimerilor, cineva este de obicei interesat să obțină un produs cu greutate moleculară foarte specifică, deoarece proprietățile polimerului vor fi de obicei foarte dependente de greutatea moleculară. Greutățile moleculare mai mari sau mai mici decât greutatea dorită sunt la fel de nedorite. Deoarece gradul de polimerizare este o funcție a timpului de reacție, greutatea moleculară dorită poate fi obținută prin stingerea reacției la momentul potrivit. Cu toate acestea, polimerul obținut în acest mod este instabil prin faptul că duce la modificări ale greutății moleculare, deoarece capetele moleculei de polimer conțin grupuri funcționale care pot reacționa mai mult între ele.

Această situație este evitată prin ajustarea concentrațiilor celor doi monomeri astfel încât să fie ușor nestoiometrici. Unul dintre reactanți este prezent în exces ușor. Polimerizarea continuă apoi până la un punct în care un reactant este complet epuizat și toate capetele lanțului posedă același grup funcțional al grupului care este în exces. Nu este posibilă o polimerizare suplimentară, iar polimerul este stabil la modificările ulterioare ale greutății moleculare.

O altă metodă de realizare a greutății moleculare dorite este prin adăugarea unei cantități mici de monomer monofuncțional, un monomer cu o singură grupă funcțională. Monomerul monofuncțional, adesea denumit dop de lanț, controlează și limitează polimerizarea monomerilor bifuncționali, deoarece polimerul în creștere produce capete de lanț lipsite de grupări funcționale și, prin urmare, incapabil de reacții ulterioare.

Aspecte cantitative

Pentru a controla corect greutatea moleculară a polimerului, trebuie ajustat cu precizie dezechilibrul stoichiometric al monomerului bifuncțional sau al monomerului monofuncțional. Dacă dezechilibrul nestechiometric este prea mare, greutatea moleculară a polimerului va fi prea mică. Este important să înțelegem efectul cantitativ al dezechilibrului stoichiometric al reactanților asupra greutății moleculare. De asemenea, acest lucru este necesar pentru a cunoaște efectul cantitativ al oricăror impurități reactive care pot fi prezente în amestecul de reacție fie inițial, fie care sunt formate din reacții secundare nedorite. Impuritățile cu grupe funcționale A sau B pot reduce drastic greutatea moleculară a polimerului, cu excepția cazului în care prezența lor este luată în considerare cantitativ.

Mai util, un dezechilibru stoichiometric controlat cu precizie al reactanților din amestec poate oferi rezultatul dorit. De exemplu, un exces de diamină peste o clorură acidă ar produce în cele din urmă o poliamidă cu două grupe finale aminice incapabile de creștere ulterioară atunci când clorura acidă a fost consumată în totalitate. Acest lucru poate fi exprimat printr-o extensie a ecuației Carothers ca,

unde r este raportul dintre numărul de molecule ale reactanților.

- unde N BB este molecula în exces.

Ecuația de mai sus poate fi utilizată și pentru un aditiv monofuncțional care este următorul,

unde N B este numărul de molecule monofuncționale adăugate. Coeficientul 2 în fața lui N B este necesar, deoarece o moleculă B are același efect cantitativ ca o moleculă BB în exces.

Polimerizare cu mai multe lanțuri

Un monomer cu funcționalitate 3 are 3 grupe funcționale care participă la polimerizare. Aceasta va introduce ramificarea într-un polimer și poate forma în cele din urmă o macrostructură reticulată . Punctul în care se formează această rețea 3D tridimensională este cunoscut sub numele de punct de gel , semnalat de o schimbare bruscă a vâscozității.

Un factor de funcționalitate mai general fv este definit pentru polimerizarea cu mai multe lanțuri, ca număr mediu de grupuri funcționale prezente pe unitate monomerică. Pentru un sistem care conține inițial molecule N 0 și numere echivalente a două grupe funcționale A și B, numărul total de grupe funcționale este N 0 f av .

Și ecuația Carothers modificată este

- , unde p este egal cu

Progrese în polimeri cu creștere în trepte

Forța motrice în proiectarea de noi polimeri este perspectiva înlocuirii altor materiale de construcție, în special a metalelor, prin utilizarea unor polimeri ușori și termorezistenți. Avantajele polimerilor ușori includ: rezistență ridicată, rezistență la solvenți și substanțe chimice, contribuind la o varietate de utilizări potențiale, cum ar fi piese electrice și de motor pe componente auto și aeronave, acoperiri pe vase, acoperire și plăci de circuite pentru dispozitive electronice și microelectronice etc. Lanțurile polimerice pe bază de inele aromatice sunt de dorit datorită rezistențelor ridicate de legătură și lanțurilor polimerice rigide. Greutatea moleculară mare și reticularea sunt de dorit din același motiv. De asemenea, interacțiunile puternice dipol-dipol, legăturile de hidrogen și cristalinitatea îmbunătățesc rezistența la căldură. Pentru a obține rezistența mecanică dorită, sunt necesare greutăți moleculare suficient de mari, cu toate acestea, scăderea solubilității este o problemă. O abordare pentru rezolvarea acestei probleme este introducerea unor legături de flexibilizare, cum ar fi izopropiliden, C = O și SO

2în lanțul de polimer rigid utilizând un monomer sau un comonomer adecvat. O altă abordare implică sinteza oligomerilor telechelici reactivi care conțin grupuri funcționale capabile să reacționeze între ei, polimerizarea oligomerului conferă greutate moleculară mai mare, denumită extensie a lanțului.

Polieter aromatic

Polimerizarea prin cuplare oxidativă a multor fenoli 2,6-disubstituiți utilizând un complex catalitic de sare cupruasă și amină formează polieteri aromatici , denumiți comercial poli (p-fenilenoxid) sau PPO. PPO îngrijit are utilizări comerciale reduse datorită vâscozității sale mari în topitură. Produsele sale disponibile sunt amestecuri de PPO cu polistiren cu impact ridicat (HIPS).

Polietersulfonă

Polietersulfona (PES) este, de asemenea, denumită polieterchetonă, polisulfonă . Este sintetizat prin substituție aromatică nucleofilă între dihaluri aromatice și săruri de bisfenolat. Polietersulfonele sunt parțial cristaline, foarte rezistente la o gamă largă de mediu apos și organic. Acestea sunt prevăzute pentru funcționarea continuă la temperaturi de 240-280 ° C. Polichetonele găsesc aplicații în domenii precum auto, aerospațială, izolarea cablurilor electric-electronice.

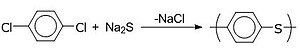

Polisulfuri aromatice

Poli (p-fenilen sulfura) (PPS) este sintetizată prin reacția sulfurii de sodiu cu p-diclorobenzen într-un solvent polar precum 1-metil-2-pirolidinonă (NMP). Este inerent rezistent la flacără și stabil în condiții organice și apoase; cu toate acestea, este oarecum susceptibil la oxidanți. Aplicațiile PPS includ componente auto, cuptor cu microunde, acoperire pentru vase atunci când se amestecă cu polimeri fluorocarbonici și acoperiri de protecție pentru supape, țevi, celule electromotoare etc.

Poliimidă aromatică

Poliimidele aromatice sunt sintetizate prin reacția dianhidridelor cu diamine, de exemplu, anhidridă piromelitică cu p- fenilendiamină . De asemenea, poate fi realizat folosind diizocianați în locul diaminelor. Considerentele privind solubilitatea sugerează uneori utilizarea jumătății de acid-jumătate ester a dianhidridei, în loc de dianhidrida însăși. Polimerizarea se realizează printr-un proces în două etape datorită insolubilității poliimidelor. Prima etapă formează un poli (acid amic) de masă moleculară ridicată solubil și fuzibil într-un solvent aprotic polar precum NMP sau N, N-dimetilacetamidă . Poli (amic aicd) poate fi apoi procesat în forma fizică dorită a produsului polimer final (de exemplu, film, fibră, laminat, acoperire) care este insolubilă și infuzibilă.

Abordarea olechomer telechelic

Telechelic oligomer abordare se aplică modul de polimerizare uzuală cu excepția faptului că unul include un reactant monofuncțional reacției opri la etapa oligomer, în general , în greutate moleculară 50-3000. Reactantul monofuncțional nu numai că limitează polimerizarea, ci acoperă capătul oligomerului cu grupări funcționale capabile de reacții ulterioare pentru a realiza vindecarea oligomerului. Grupuri funcționale precum alchină , norbornenă , maleimidă , nitrit și cianat au fost utilizate în acest scop. Maleimida și oligomerii cu capăt norbornenic pot fi vindecați prin încălzire. Oligomerii cu alchin, nitril și cianat pot fi supuși ciclotrimerizării producând structuri aromatice.

Vezi si

- Polimer conducător

- Polimeri siguri la foc

- Polimer cu cristale lichide

- Teoria aleatorie a graficului de gelificare

- Plastic termorezistent

![{\ displaystyle {\ frac {1} {1-p ^ {n-1}}} = 1+ (n-1) kt [{\ ce {COOH}}] ^ {n-1}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/f40d7c3649f67e96e10edcd26e6fab23275516ae)

![{\ displaystyle rate = {\ frac {-d [{\ ce {COOH}}]} {dt}} = k [{\ ce {COOH}}] ^ {2} [{\ ce {OH}}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/e36e9f9e72374e37c029a720efe9cb5e244de56e)

![{\ displaystyle [{\ ce {COOH}}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/de1374de9d6397122318e53d73c974969f07bdfc)

![{\ displaystyle rate = {\ frac {-d [{\ ce {COOH}}]} {dt}} = k [{\ ce {COOH}}] ^ {3}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/c02467b42290958b886e503d42cab7b3882e6b9d)

![{\ displaystyle {\ frac {1} {(1-p) ^ {2}}} = 2kt [{\ ce {COOH}}] ^ {2} + 1 = X_ {n} ^ {2}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/11bd2e3f368961bfa8f4002c38928e4755ed2cba)

![{\ displaystyle {\ frac {-d [{\ ce {COOH}}]} {dt}} = k [{\ ce {COOH}}] [{\ ce {OH}}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/2fa3c69f4aa3a4c9646018d505e9e189a22e56ab)

![{\ displaystyle {\ frac {-d [{\ ce {COOH}}]} {dt}} = k [{\ ce {COOH}}] ^ {2}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/40623a5a6ecd32d96f118b41e932c376ed8c47f2)

![{\ displaystyle {\ frac {1} {1-p}} = 1 + [{\ ce {COOH}}] kt = X_ {n}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/8addf76f8424ddca5c944ab775c0d7186bf58703)