Apă ultrapură - Ultrapure water

Apa ultrapură ( UPW ), apa de înaltă puritate sau apa foarte purificată ( HPW ) este apa care a fost purificată conform unor specificații mai puțin stricte. Apa ultrapură este un termen utilizat în mod obișnuit în industria semiconductoarelor pentru a sublinia faptul că apa este tratată la cele mai înalte niveluri de puritate pentru toate tipurile de contaminanți, inclusiv: compuși organici și anorganici; materii dizolvate și particule; volatile și nevolatile; reactiv și inert; hidrofil și hidrofob; și gaze dizolvate.

UPW și termenul de apă desionizată (DI) folosit în mod obișnuit nu sunt la fel. În plus față de faptul că UPW are particule organice și gaze dizolvate eliminate, un sistem tipic UPW are trei etape: o etapă de pretratare pentru a produce apă purificată , o etapă primară pentru purificarea în continuare a apei și o etapă de lustruire, cea mai scumpă parte a procesul de tratament.

O serie de organizații și grupuri dezvoltă și publică standarde asociate cu producția UPW. Pentru microelectronică și putere, acestea includ Semiconductor Equipment and Materials International ( SEMI ) (microelectronică și fotovoltaică), American Society for Testing and Materials International (ASTM International) (semiconductor, power), Electric Power Research Institute (EPRI) (power), American Society of Mechanical Engineers (ASME) (putere) și Asociația internațională pentru proprietățile apei și aburului (IAPWS) (putere). Plantele farmaceutice respectă standardele de calitate a apei, astfel cum au fost elaborate de farmacopeii, dintre care trei exemple sunt Farmacopeea Statelor Unite , Farmacopeea Europeană și Farmacopeea Japoneză .

Cele mai utilizate cerințe pentru calitatea UPW sunt documentate de ASTM D5127 „Ghid standard pentru apa ultra-pură utilizată în industria electronică și semiconductoare” și SEMI F63 „Ghid pentru apa ultrapură folosită în prelucrarea semiconductoarelor”.

Apa ultra pură este, de asemenea, utilizată ca apă de alimentare a cazanelor în flota britanică AGR .

Surse și control

Bacteriile, particulele, sursele organice și anorganice de contaminare variază în funcție de o serie de factori, inclusiv apa de alimentare pentru a face UPW, precum și selectarea materialelor de conducte utilizate pentru transportul acesteia. Bacteriile sunt de obicei raportate în unități formatoare de colonii ( CFU ) per volum de UPW. Particulele folosesc numărul pe volum de UPW. Carbonul organic total (TOC), contaminanții metalici și contaminanții anionici sunt măsurați în termeni adimensionali ai părților per notație , cum ar fi ppm, ppb, ppt și ppq.

Bacteriile au fost denumite una dintre cele mai obstinate din această listă de controlat. Tehnicile care ajută la minimizarea creșterii coloniilor bacteriene în fluxurile UPW includ igienizarea ocazională chimică sau cu abur (care este comună în industria farmaceutică), ultrafiltrarea (întâlnită în unele industrii farmaceutice, dar mai ales semiconductoare), ozonizarea și optimizarea proiectelor de sisteme de conducte care promovează utilizarea criteriilor Reynolds Number pentru debitul minim, împreună cu minimizarea picioarelor moarte. În sistemele UPW moderne și avansate, numărul de bacterii pozitive (mai mari decât zero) este de obicei observat pe instalațiile nou construite. Această problemă este abordată în mod eficient prin igienizarea cu ozon sau peroxid de hidrogen. Cu o proiectare adecvată a sistemului de lustruire și distribuție, nu se detectează în mod obișnuit un număr pozitiv de bacterii pe tot parcursul ciclului de viață al sistemului UPW.

Particulele din UPW sunt pierderea industriei semiconductoarelor, provocând defecte în procesele fotolitografice sensibile care definesc caracteristici de dimensiuni nanometrice. În alte industrii, efectele lor pot varia de la o neplăcere la defecte care pun viața în pericol. Particulele pot fi controlate prin filtrare și ultrafiltrare. Sursele pot include fragmente bacteriene, prăbușirea pereților componenți în fluxul udat al conductei și curățenia proceselor de îmbinare utilizate pentru construirea sistemului de conducte.

Carbonul organic total din apa ultra pură poate contribui la proliferarea bacteriană prin furnizarea de substanțe nutritive, poate înlocui ca carbură o altă specie chimică într-un proces termic sensibil, poate reacționa în moduri nedorite cu reacții biochimice în bioprocesare și, în cazuri severe, poate lăsa reziduuri nedorite pe piese de producție. TOC poate proveni din apa de alimentare utilizată pentru producerea UPW, din componentele utilizate pentru transportul UPW (aditivi în fabricarea produselor de țevi sau a ajutoarelor de extrudare și a agenților de degajare a mucegaiului), din operațiunile ulterioare de fabricație și curățare a sistemelor de conducte sau din conductele murdare , fitinguri și supape.

Contaminarea metalică și anionică în sistemele UPW poate opri procesele enzimatice din bioprocesare, coroda echipamentele din industria de generare a energiei electrice și poate duce la eșec pe termen scurt sau lung al componentelor electronice din cipurile semiconductoare și celulele fotovoltaice. Sursele sale sunt similare cu cele ale TOC. În funcție de nivelul de puritate necesar, detectarea acestor contaminanți poate varia de la citiri simple de conductivitate (electrolitice) până la instrumente sofisticate precum cromatografia ionică (IC), spectroscopia de absorbție atomică (AA) și spectrometria de masă cuplată inductiv (ICP-MS).

Aplicații

Apa ultrapură este tratată prin mai mulți pași pentru a îndeplini standardele de calitate pentru diferiți utilizatori. Utilizatorii finali principali ai UPW includ aceste industrii: semiconductori, fotovoltaice solare, produse farmaceutice, generarea de energie (cazane sub și super critice) și aplicații de specialitate, cum ar fi laboratoarele de cercetare. Termenul „apă ultrapură” a devenit mai popular la sfârșitul anilor 1970 și la începutul anilor 1980 ca o modalitate de a descrie calitatea particulară a apei utilizate în instalațiile electrice, farmaceutice sau semiconductoare.

În timp ce fiecare industrie folosește ceea ce numește „apă ultrapură”, standardele de calitate variază, ceea ce înseamnă că UPW-ul utilizat de o fabrică farmaceutică este diferit de cel utilizat într-o fabrică de semiconductori sau o centrală electrică. Standardele se încadrează în utilizarea UPW. De exemplu, instalațiile cu semiconductori folosesc UPW ca agent de curățare, deci este important ca apa să nu conțină contaminanți dizolvați care pot precipita sau particule care se pot lăsa pe circuite și pot provoca defecțiuni ale microcipului. Industria energetică utilizează UPW ca sursă de producere a aburului pentru acționarea turbinelor cu abur; instalațiile farmaceutice vor folosi UPW ca agent de curățare, precum și ca ingredient al produselor, astfel încât să caute apă fără endotoxine, microbieni și viruși.

Astăzi, schimbul de ioni (IX) și electrodeionizarea (EDI) sunt tehnologiile primare de deionizare asociate cu producția UPW, în majoritatea cazurilor după osmoza inversă (RO). În funcție de calitatea necesară a apei, stațiile de tratare UPW prezintă deseori și degazificare , microfiltrare , ultrafiltrare , iradiere ultravioletă și instrumente de măsurare (de exemplu, carbon organic total [TOC], rezistivitate / conductivitate , particule, pH și măsurători de specialitate pentru ioni specifici) .

La început, apa dedurizată produsă de tehnologii precum dedurizarea zeolitului sau dedurizarea varului rece a fost un precursor al tratamentului modern UPW. De acolo, termenul de apă „deionizată” a fost următorul progres, deoarece rășinile sintetice IX au fost inventate în 1935 și apoi au fost comercializate în anii 1940. Cele mai vechi sisteme de apă „deionizate” s-au bazat pe tratamentul IX pentru a produce „puritate ridicată”, determinată de măsurări de rezistivitate sau conductivitate. După ce membranele RO comerciale au apărut în anii 1960, atunci utilizarea RO cu tratamentul IX a devenit în cele din urmă obișnuită. EDI a fost comercializat în anii 1980 și această tehnologie a devenit în mod obișnuit asociată cu tratamentul UPW.

Aplicații în industria semiconductoarelor

Apa ultrapură este utilizată pe scară largă în industria semiconductoarelor ; această industrie necesită cel mai înalt grad de calitate UPW. Consumul de apă de calitate electronică sau moleculară de către industria semiconductoarelor poate fi comparat cu consumul de apă dintr-un oraș mic; o singură fabrică poate utiliza apă ultrapură (UPW) cu o rată de 2 MGD, sau ~ 5500 m 3 / zi. Utilizarea UPW variază; poate fi utilizat pentru a clăti napolitana după aplicarea substanțelor chimice, pentru a dilua substanțele chimice în sine, în sisteme optice pentru fotolitografie prin imersiune sau ca machiaj pentru fluidul de răcire în unele aplicații critice. UPW este chiar uneori folosit ca sursă de umidificare pentru mediul de cameră curată .

Aplicația primară și cea mai critică a UPW este în instrumentele de curățare front-end, când se creează fundația (tranzistoarele) circuitului integrat. Pentru utilizarea ca agent de curățare și gravare, impuritățile care pot provoca contaminarea produsului sau impactul asupra eficienței procesului (de exemplu, rata de gravare) trebuie îndepărtate din apă. În procesele de lustruire chimico-mecanică, apa este utilizată pe lângă reactivi și particule abrazive.

Standarde de calitate a apei pentru utilizarea în industria semiconductoarelor

| Parametru de testare | Advanced Semiconductor UPW |

|---|---|

| Rezistivitate (25 ° C) | > 18,18 MΩ · cm |

| Carbon organic total (on-line pentru <10 ppb) | <1 μg / L |

| Oxigen dizolvat on-line | 10 μg / L |

| Particule on-line (> 0,05 μm) | <200 particule / L |

| Reziduuri non-volatile | 0,1 μg / L |

| Silice (totală și dizolvată) | 0,5 μg / L |

| Metale / Bor (de ICP / MS ) | |

| 22 Cele mai frecvente elemente (a se vedea F63-0213 pentru detalii) | <0,001-0,01 μg / L |

| Ioni (de IC ) | |

| 7 Anioni majori și amoniu (a se vedea F63-0213 pentru detalii) | 0,05 μg / L |

| Microbiologic | |

| Bacterii | <1 CFU / 100 ml |

Este utilizat în alte tipuri de producție de produse electronice în mod similar, cum ar fi afișajele cu ecran plat , componentele discrete (cum ar fi LED-urile ), platourile unității de disc (HDD) și unitatea SSD NAND flash (SSD), senzorii de imagine și imaginea procesoare / optică la nivel de napolitane (WLO) și fotovoltaice de siliciu cristaline ; cu toate acestea, cerințele de curățenie din industria semiconductoarelor sunt cele mai stricte.

Aplicații în industria farmaceutică

O utilizare tipică a apei ultrapure în industriile farmaceutice și biotehnologice este rezumată în tabelul de mai jos:

Utilizări ale apei ultrapure în industria farmaceutică și biotehnologică

| Tip | Utilizare |

|---|---|

| Apă bacteriostatică pentru preparate injectabile | Diluant pentru injecții oftalmice și cu doze multiple |

| Apă sterilă pentru inhalare | Diluant pentru produse de terapie prin inhalare |

| Apă sterilă pentru injecție | Diluant pentru preparate injectabile |

| Apă sterilă pentru irigații | Diluant pentru produse de terapie de irigare internă |

| Apă pentru preparate injectabile în vrac | Apă pentru prepararea în vrac a medicamentelor pentru administrare parenterală |

Pentru a fi utilizat pentru aplicații farmaceutice și biotehnologice pentru producerea de produse medicale autorizate pentru sănătate umană și veterinară, acesta trebuie să respecte specificațiile următoarelor monografii farmacopee:

- Farmacopeea britanică (BP): apă purificată

- Farmacopeea japoneză (JP): apă purificată

- Farmacopeea Europeană (Ph Eur): Aqua purificata

- Farmacopeea Statelor Unite (USP): apă purificată

Notă: Apa purificată este de obicei o monografie principală care face referire la alte aplicații care utilizează apa Ultrapure

Apa ultrapură este adesea utilizată ca utilitate critică pentru curățarea aplicațiilor (după cum este necesar). De asemenea, este utilizat pentru a genera abur curat pentru sterilizare.

Tabelul următor rezumă specificațiile a două farmacopee majore pentru „apă pentru injecție”:

Specificațiile farmacopeei pentru apa injectabilă

| Proprietăți | Farmacopeea europeană (dr. Eur.) | Farmacopeia Statelor Unite (USP) |

|---|---|---|

| Conductivitate | <1,3 μS / cm la 25 ° C | <1,3 μS / cm la 25 ° C |

| Carbon organic total (TOC) | <0,5 mg / L | <0,50 mg / L |

| Bacterii (ghid) | <10 CFU / 100 ml | <10 CFU / 100 ml |

| Endotoxină | <0,25 UI / ml | <0,25 EU / ml |

| Nitrații | <0,2 ppm | N / A |

| Aluminiu | <10 ppb | N / A |

Validarea apei ultrapure și a apei deionizate

Validarea apei ultrapure trebuie să utilizeze o abordare a ciclului de viață bazată pe risc. Această abordare constă în trei etape - proiectare și dezvoltare, calificare și verificare continuă. Ar trebui să se utilizeze orientările de reglementare actuale pentru a se conforma așteptărilor de reglementare. Documentele de orientare tipice cu care trebuie consultate la momentul redactării sunt: Ghidul FDA pentru inspecțiile sistemelor de apă de înaltă puritate, sistemele de apă de înaltă puritate (7/93), Nota EMEA CPMP / CVMP pentru îndrumări privind calitatea apei pentru uz farmaceutic (Londra , 2002) și USP Monograph <1231> Apă în scopuri farmaceutice Cu toate acestea, pot exista documente ale altor jurisdicții și este responsabilitatea practicanților care validează sistemele de apă să le consulte. În prezent Organizația Mondială a Sănătății (OMS), precum și Schema de Cooperare în Inspecția Farmaceutică (PIC / S) au elaborat documente tehnice care prezintă cerințele de validare și strategiile pentru sistemele de apă.

Metode și tehnici analitice

Măsurători analitice on-line

Conductivitate / rezistivitate

În sistemele cu apă pură, conductivitatea electrolitică sau măsurarea rezistivității este cel mai frecvent indicator al contaminării ionice. Aceeași măsurare de bază este citită fie în unități de conductivitate de microsiemens per centimetru (μS / cm), tipice industriilor farmaceutice și energetice, fie în unități de rezistivitate de megohm-centimetri (Mohm • cm) utilizate în industriile microelectronice. Aceste unități sunt reciproce. Apa absolut pură are o conductivitate de 0,05501 μS / cm și o rezistivitate de 18,18 Mohm • cm la 25 ° C, cea mai comună temperatură de referință la care sunt compensate aceste măsurători. Un exemplu de sensibilitate la contaminarea acestor măsurători este că 0,1 ppb de clorură de sodiu ridică conductivitatea apei pure la 0,05523 μS / cm și scade rezistivitatea la 18,11 Mohm • cm.

Apa ultra-pură este ușor contaminată de urme de dioxid de carbon din atmosferă care trec prin scurgeri minuscule sau se difuzează prin tubulaturi sub formă de polimer cu pereți subțiri atunci când se folosesc linii de probă pentru măsurare. Dioxidul de carbon formează acid carbonic conductiv în apă. Din acest motiv, sondele de conductivitate sunt de cele mai multe ori inserate permanent direct în conducta principală a sistemului ultrapur pentru a asigura o monitorizare continuă în timp real a contaminării. Aceste sonde conțin atât senzori de conductivitate, cât și senzori de temperatură pentru a permite compensarea precisă a influenței foarte mari a temperaturii asupra conductivității apelor pure. Sondele de conductivitate au o durată de funcționare de mulți ani în sistemele de apă pură. Nu necesită nicio întreținere, cu excepția verificării periodice a acurateței măsurătorilor, de obicei anual.

Sodiu

Sodiul este de obicei primul ion care trece printr-un schimbător de cationi epuizat. Măsurarea sodiului poate detecta rapid această afecțiune și este utilizată pe scară largă ca indicator pentru regenerarea schimbului de cationi. Conductivitatea efluentului schimbător de cationi este întotdeauna destul de mare datorită prezenței anionilor și a ionului hidrogen și, prin urmare, măsurarea conductivității nu este utilă în acest scop. Sodiul este, de asemenea, măsurat în probele de apă și abur ale centralelor electrice, deoarece este un contaminant coroziv obișnuit și poate fi detectat la concentrații foarte scăzute în prezența unor cantități mai mari de amoniac și / sau tratament cu amine, care au o conductivitate de fond relativ ridicată.

Măsurarea on-line a sodiului în apa ultrapură folosește cel mai frecvent un electrod selectiv de ioni de sodiu cu membrană de sticlă și un electrod de referință într-un analizor care măsoară un mic eșantion cu flux lateral care curge continuu. Tensiunea măsurată între electrozi este proporțională cu logaritmul activității sau concentrației ionilor de sodiu, conform ecuației Nernst . Datorită răspunsului logaritmic, concentrațiile scăzute în sub-părți pe miliard de intervale pot fi măsurate în mod obișnuit. Pentru a preveni interferența cu ionul hidrogen, pH-ul probei este crescut prin adăugarea continuă a unei amine pure înainte de măsurare. Calibrarea la concentrații scăzute se face adesea cu analizoare automate pentru a economisi timp și pentru a elimina variabilele calibrării manuale.

Oxigen dizolvat

Procesele avansate de fabricare a microelectronicii necesită concentrații reduse de o singură cifră până la 10 ppb de oxigen dizolvat (DO) în apa de clătire ultrapură pentru a preveni oxidarea filmelor și straturilor de napolitane. DO în apa centralei electrice și aburul trebuie controlate la niveluri de ppb pentru a minimiza coroziunea. Componentele din aliaj de cupru din centralele electrice necesită concentrații de DO din ppb cu o singură cifră, în timp ce aliajele de fier pot beneficia de efectele de pasivare ale concentrațiilor mai mari în intervalul de 30 până la 150 ppb.

Oxigenul dizolvat este măsurat prin două tehnologii de bază: celula electrochimică sau fluorescența optică. Măsurarea electrochimică tradițională utilizează un senzor cu membrană permeabilă la gaz. În spatele membranei, electrozii cufundați într-un electrolit dezvoltă un curent electric direct proporțional cu presiunea parțială de oxigen a probei. Semnalul este compensat de temperatură pentru solubilitatea oxigenului în apă, ieșirea celulei electrochimice și viteza de difuzie a oxigenului prin membrană.

Senzorii optici fluorescenți DO utilizează o sursă de lumină, un fluorofor și un detector optic. Fluoroforul este scufundat în probă. Lumina este direcționată către fluorofor care absoarbe energia și apoi emite din nou lumină la o lungime de undă mai mare . Durata și intensitatea luminii reemise sunt legate de presiunea parțială a oxigenului dizolvat prin relația Stern-Volmer . Semnalul este compensat de temperatură pentru solubilitatea oxigenului în apă și caracteristicile fluoroforului pentru a obține valoarea concentrației DO.

Silice

Silica este un contaminant care dăunează procesării microelectronicii și trebuie menținut la niveluri sub-ppb. În generarea energiei cu abur, siliceul poate forma depuneri pe suprafețe de schimb de căldură, unde reduce eficiența termică . În cazanele cu temperatură ridicată, silica se va volatiliza și va continua cu abur, unde poate forma depuneri pe palele turbinei, care scad eficiența aerodinamică. Depunerile de silice sunt foarte greu de îndepărtat. Silica este prima specie ușor măsurabilă care este eliberată de o rășină schimbătoare de anioni uzată și, prin urmare, este utilizată ca declanșator pentru regenerarea rășinii anionice. Silica nu este conductivă și, prin urmare, nu este detectabilă prin conductivitate.

Siliceul este măsurat pe probe de flux lateral cu analizoare colorimetrice. Măsurarea adaugă reactivi, inclusiv un compus de molibdat și un agent de reducere pentru a produce o culoare complexă albastră silico-molibdat care este detectată optic și este legată de concentrație conform legii Beer-Lambert . Majoritatea analizatoarelor de silice funcționează pe o bază semi-continuă automată, izolând un volum mic de probă, adăugând secvențial reactivi și acordând suficient timp pentru ca reacțiile să apară, reducând în același timp consumul de reactivi. Afișajul și semnalele de ieșire sunt actualizate cu fiecare rezultat al măsurării lotului, de obicei la intervale de 10 până la 20 de minute.

Particule

Particulele din UPW au prezentat întotdeauna o problemă majoră pentru fabricarea semiconductoarelor, deoarece orice aterizare a particulelor pe o placă de siliciu poate acoperi decalajul dintre căile electrice din circuitele semiconductoarelor. Când o cale este scurtcircuitată, dispozitivul semiconductor nu va funcționa corect; o astfel de defecțiune se numește pierdere de randament, unul dintre cei mai urmăriți parametri din industria semiconductoarelor. Tehnica aleasă pentru a detecta aceste particule unice a fost să strălucească un fascicul de lumină (un laser) printr-un volum mic de UPW și să detecteze lumina împrăștiată de orice particule (instrumentele bazate pe această tehnică se numesc contoare de particule laser sau LPC). Pe măsură ce producătorii de semiconductori împachetează tot mai mulți tranzistori în același spațiu fizic, lățimea liniei circuitelor a devenit tot mai îngustă. Ca urmare, producătorii de LPC au fost nevoiți să utilizeze lasere din ce în ce mai puternice și detectoare de lumină împrăștiate foarte sofisticate pentru a ține pasul. Pe măsură ce lățimea liniei se apropie de 10 nm (un fir de păr uman are un diametru de aproximativ 100.000 nm) tehnologia LPC devine limitată de efectele optice secundare și vor fi necesare noi tehnici de măsurare a particulelor. Recent, o astfel de nouă metodă de analiză numită NDLS a fost introdusă cu succes la Laboratorul Electrum (Institutul Regal de Tehnologie) din Stockholm, Suedia. NDLS se bazează pe instrumentația Dynamic Light Scattering (DLS).

Reziduuri nevolatile

Un alt tip de contaminare în UPW este materialul anorganic dizolvat, în principal silica. Silica este unul dintre cele mai abundente minerale de pe planetă și se găsește în toate rezervele de apă. Orice material anorganic dizolvat are potențialul de a rămâne pe napolitură pe măsură ce UPW se usucă. Din nou, acest lucru poate duce la o pierdere semnificativă a randamentului. Pentru a detecta urme de material anorganic dizolvat, se folosește în mod obișnuit o măsurare a reziduurilor nevolatile. Această tehnică implică utilizarea unui nebulizator pentru a crea picături de UPW suspendate într-un flux de aer. Aceste picături sunt uscate la o temperatură ridicată pentru a produce un aerosol de particule de reziduuri nevolatile. Un dispozitiv de măsurare numit contor de particule de condensare contorizează apoi particulele reziduale pentru a da o citire în părți per bilion (ppt) în greutate.

TOC

Carbonul organic total este cel mai frecvent măsurat prin oxidarea substanțelor organice din apă la CO 2 , măsurând creșterea concentrației de CO 2 după oxidare sau delta CO 2 și transformând cantitatea măsurată de delta CO 2 în „masă de carbon” pe volum unități de concentrare. CO 2 inițial din proba de apă este definit ca carbon anorganic sau IC. CO 2 produs din substanțele organice oxidate și orice CO 2 inițial (IC) ambele împreună sunt definite ca Total Carbon sau TC. Valoarea TOC este apoi egală cu diferența dintre TC și IC.

Metode de oxidare organică pentru analiza TOC

Oxidarea substanțelor organice la CO 2 se realizează cel mai frecvent în soluțiile lichide prin crearea speciei chimice foarte oxidante, radicalul hidroxil (OH •). Oxidarea organică într-un mediu de ardere implică crearea altor specii de oxigen molecular energizat. Pentru nivelurile TOC tipice în sistemele UPW, majoritatea metodelor utilizează radicalii hidroxil în faza lichidă.

Există mai multe metode pentru a crea concentrații suficiente de radicali hidroxil necesari pentru oxidarea completă a substanțelor organice din apă la CO 2 , fiecare metodă fiind adecvată pentru niveluri diferite de puritate a apei. Pentru apele brute tipice care se alimentează în capătul frontal al unui sistem de purificare UPW, apa brută poate conține niveluri de TOC cuprinse între 0,7 mg / L până la 15 mg / L și necesită o metodă robustă de oxidare care poate asigura că există suficient oxigen disponibil pentru a converti complet toate atomii de carbon din moleculele organice în CO 2 . Metodele robuste de oxidare care furnizează suficient oxigen includ următoarele metode; Lumină ultravioletă (UV) și persulfat, persulfat încălzit, combustie și oxidare super critică. Urmează ecuațiile tipice care arată generarea de persulfat a radicalilor hidroxil.

S 2 O 8 -2 + hν (254 nm) → 2 SO 2 -1 • și SO 2 -1 • + H 2 O → HSO 4 -1 + OH •

Când concentrația organică este mai mică de 1 mg / L ca TOC și apa este saturată cu oxigen, lumina UV este suficientă pentru a oxida organice la CO 2 , aceasta este o metodă de oxidare mai simplă. Lungimea de undă a luminii UV pentru apele TOC inferioare trebuie să fie mai mică de 200 nm și este de obicei 184 nm generată de o lampă cu vapori de presiune scăzută Hg. Lumina UV de 184 nm este suficient de energică pentru a sparge molecula de apă în radicali OH și H. Radicalii de hidrogen reacționează rapid pentru a crea H 2 . Urmează ecuațiile:

H 2 O + hν (185 nm) → OH • + H • și H • + H • → H 2

Diferite tipuri de analizoare UPW TOC

IC (carbon anorganic) = CO 2 + HCO 3 - + CO 3 -2

TC (carbon total) = carbon organic + IC

TOC (carbon organic total) = TC - IC

H 2 O + hν (185 nm) → OH • + H •

S 2 O 8 -2 + hν (254 nm) → 2 SO 2 -1 •

SO 2 -1 • + H 2 O → HSO 4 -1 + OH •

Analiză de laborator offline

La testarea calității UPW, se ia în considerare unde este necesară această calitate și unde trebuie măsurată. Punctul de distribuție sau livrare (POD) este punctul din sistem imediat după ultima etapă de tratament și înainte de bucla de distribuție. Este locația standard pentru majoritatea testelor analitice. Punctul de conexiune (POC) este un alt punct frecvent utilizat pentru măsurarea calității UPW. Acesta este situat la ieșirea supapei de demontare laterală sau laterală folosită pentru alimentarea cu sculă UPW.

Analizele de preluare a probelor UPW sunt fie complementare testării on-line, fie alternative, în funcție de disponibilitatea instrumentelor și de nivelul specificațiilor de calitate UPW. Analiza prelevării probelor se efectuează în mod obișnuit pentru următorii parametri: metale, anioni, amoniu, silice (atât dizolvat, cât și total), particule prin SEM (microscop electronic cu scanare), TOC (compuși organici totali) și compuși organici specifici.

Analizele metalice sunt de obicei realizate prin ICP-MS ( spectrometrie de masă cuplată inductiv ). Nivelul de detectare depinde de tipul specific al instrumentului utilizat și de metoda de preparare și manipulare a probei. Metodele actuale de ultimă oră permit atingerea nivelului sub-ppt (părți pe trilion) (<1 ppt) testat de obicei de ICPMS.

Analiza anionică pentru șapte anioni anorganici cei mai comuni (sulfat, clorură, fluor, fosfat, nitriți, nitrați și bromuri) se realizează prin cromatografie ionică (IC), atingând limite de detectare ppt cu o singură cifră. IC este, de asemenea, utilizat pentru a analiza amoniacul și alți cationi metalici. Totuși, ICPMS este metoda preferată pentru metale datorită limitelor mai mici de detecție și capacității sale de a detecta atât metalele dizolvate, cât și cele nedizolvate în UPW. IC este, de asemenea, utilizat pentru detectarea ureei în UPW până la nivelul de 0,5 ppb. Ureea este unul dintre cei mai frecvenți contaminanți în UPW și probabil cel mai dificil de tratat.

Analiza de silice în UPW include de obicei determinarea silicei reactive și totale. Datorită complexității chimiei silice, forma de silice măsurată este definită prin metoda fotometrică (colorimetrică) ca silice reactivă la molibdat. Aceste forme de silice care sunt reactive la molibdat includ silicați simpli dizolvați, silice monomerică și acid silicic și o fracție nedeterminată de silice polimerică. Determinarea silicei totale în apă utilizează ICPMS de înaltă rezoluție, GFAA (absorbția atomică a cuptorului de grafit) și metoda fotometrică combinată cu digestia silicei. Pentru multe ape naturale, măsurarea silicei reactive la molibdat prin această metodă de testare oferă o apropiere apropiată a silicei totale și, în practică, metoda colorimetrică este substituită frecvent cu alte tehnici care consumă mai mult timp. Cu toate acestea, analiza silicei totale devine mai critică în UPW, unde se așteaptă prezența silicei coloidale datorită polimerizării silicei în coloanele de schimb ionic. Silica coloidală este considerată mai critică decât dizolvată în industria electronică datorită impactului mai mare al nano-particulelor din apă asupra procesului de fabricație a semiconductorilor. Nivelurile de sub-ppb (părți per miliard) de silice îl fac la fel de complex atât pentru analiza reactivă cât și pentru analiza de silice totală, făcând adesea preferată alegerea testului de silice totală.

Deși particulele și TOC sunt de obicei măsurate folosind metode on-line, există o valoare semnificativă în analiza complementară sau alternativă de laborator off-line. Valoarea analizei de laborator are două aspecte: costul și speciația. Facilitățile UPW mai mici care nu își permit să cumpere instrumente on-line aleg adesea testarea off-line. TOC poate fi măsurat în proba de captare la o concentrație de până la 5 ppb, utilizând aceeași tehnică utilizată pentru analiza on-line (a se vedea descrierea metodei on-line). Acest nivel de detecție acoperă majoritatea nevoilor aplicațiilor electronice și farmaceutice mai puțin critice. Atunci când speciația organice este necesară pentru depanare sau scopuri de proiectare, cromatografia lichidă - detectarea carbonului organic (LC-OCD) oferă o analiză eficientă. Această metodă permite identificarea biopolimerilor, substanțelor humice, acizilor cu greutate moleculară mică și neutrilor și multe altele, caracterizând în același timp aproape 100% din compoziția organică din UPW cu nivel sub-ppb de TOC.

Similar cu TOC, analiza particulelor SEM reprezintă o alternativă la costuri mai mici față de măsurătorile costisitoare online și, prin urmare, este de obicei o metodă de alegere în aplicații mai puțin critice. Analiza SEM poate oferi numărarea particulelor pentru dimensiunea particulelor până la 50 nm, ceea ce este în general în linie cu capacitatea instrumentelor online. Testul implică instalarea cartușului de filtru de captare SEM pe portul de eșantionare UPW pentru eșantionarea pe discul de membrană cu dimensiunea porilor egală sau mai mică decât dimensiunea țintă a particulelor UPW. Filtrul este apoi transferat la microscopul SEM unde suprafața sa este scanată pentru detectarea și identificarea particulelor. Principalul dezavantaj al analizei SEM este timpul prelungit de prelevare. În funcție de mărimea porilor și de presiunea din sistemul UPW, timpul de prelevare poate fi între o săptămână și o lună. Cu toate acestea, robustețea și stabilitatea tipică a sistemelor de filtrare a particulelor permit aplicarea cu succes a metodei SEM. Aplicarea spectroscopiei cu raze X cu dispersie energetică (SEM-EDS) oferă analize compoziționale ale particulelor, făcând SEM util și pentru sistemele cu contoare de particule on-line.

Analiza bacteriilor se efectuează în mod obișnuit urmând metoda ASTM F1094. Metoda de testare acoperă prelevarea de probe și analiza apei de înaltă puritate din sistemele de purificare a apei și sistemele de transmitere a apei prin robinetul de prelevare directă și filtrarea probei colectate în pungă. Aceste metode de testare acoperă atât eșantionarea liniilor de apă, cât și analiza microbiologică ulterioară a eșantionului prin tehnica de cultură. Microorganismele recuperate din probele de apă și numărate pe filtre includ atât aerobi, cât și anaerobi facultativi. Temperatura de incubație este controlată la 28 ± 2 ° C, iar perioada de incubație este de 48 h sau 72 h, dacă timpul permite. Timpii mai lungi de incubație sunt de obicei recomandați pentru majoritatea aplicațiilor critice. Cu toate acestea, 48 de ore sunt de obicei suficiente pentru a detecta tulburările de calitate a apei.

Procesul de purificare

Proiectare sistem UPW pentru industria semiconductoarelor

De obicei, apa de alimentare din oraș (care conține toți contaminanții nedoriti menționați anterior) este parcursă printr-o serie de pași de purificare care, în funcție de calitatea dorită a UPW, includ filtrarea brută pentru particulele mari, filtrarea carbonului, dedurizarea apei, osmoza inversă, expunerea la lumina ultravioletă (UV) pentru controlul TOC și / sau al bacteriilor statice, lustruirea prin rășini schimbătoare de ioni sau electrodeionizare (EDI) și, în cele din urmă, filtrare sau ultrafiltrare .

Unele sisteme folosesc întoarcerea directă, întoarcerea inversă sau bucle serpentine care returnează apa într-o zonă de stocare, asigurând o recirculare continuă, în timp ce altele sunt sisteme de unică folosință care rulează de la punctul de producție UPW la punctul de utilizare. Acțiunea constantă de recirculare din prima lustruiește continuu apa cu fiecare trecere. Acesta din urmă poate fi predispus la acumularea de contaminare dacă este lăsat stagnat fără nici un folos.

Pentru sistemele UPW moderne este important să se ia în considerare cerințele specifice de amplasament și proces, cum ar fi constrângerile de mediu (de exemplu, limitele de evacuare a apelor uzate) și oportunitățile de recuperare (de exemplu, este necesară o cantitate minimă obligatorie de recuperare). Sistemele UPW constau din trei subsisteme: pretratare, primar și lustruire. Cele mai multe sisteme sunt similare ca design, dar pot varia în secțiunea de pretratare în funcție de natura sursei de apă.

Pretratare: Pretratarea produce apă purificată . Pretratările tipice utilizate sunt osmoză inversă cu două treceri , demineralizare plus osmoză inversă sau HERO (osmoză inversă de înaltă eficiență). În plus, gradul de filtrare în amonte de aceste procese va fi dictat de nivelul de solide în suspensie, turbiditate și organice prezente în apa sursă. Tipurile obișnuite de filtrare sunt multi-media, filtre automate cu spălare înapoi și ultrafiltrare pentru eliminarea solidelor suspendate și reducerea turbidității și cărbune activat pentru reducerea substanțelor organice. Carbonul activ poate fi, de asemenea, utilizat pentru îndepărtarea clorului în amonte de etapele de osmoză inversă a demineralizării. Dacă nu se folosește carbon activ, atunci bisulfitul de sodiu este utilizat pentru declorinarea apei de alimentare.

Primar: Tratamentul primar constă din lumină ultravioletă (UV) pentru reducerea organică, EDI sau schimb de ioni cu pat mixt pentru demineralizare. Paturile mixte pot fi neregenerabile (după EDI), in situ sau regenerate extern. Ultimul pas din această secțiune poate fi eliminarea oxigenului dizolvat utilizând procesul de degazificare a membranei sau degazificarea în vid.

Lustruire: Lustruirea constă din UV, schimb de căldură pentru a controla temperatura constantă în sursa UPW, schimb ionic neregenerabil, degazificare a membranei (pentru a lustrui până la cerințele finale UPW) și ultrafiltrare pentru a atinge nivelul de particule necesar. Unele Fab semiconductoare necesită UPW fierbinte pentru unele dintre procesele lor. În acest caz UPW lustruit este încălzit în intervalul 70 - 80C înainte de a fi livrat fabricației. Majoritatea acestor sisteme includ recuperarea căldurii în care excesul de UPW fierbinte returnat de la fabricație merge la o unitate de recuperare a căldurii înainte de a fi returnat în rezervorul de alimentare UPW pentru a economisi utilizarea apei de încălzire sau necesitatea răcirii fluxului de revenire fierbinte UPW.

Criterii cheie de proiectare UPW pentru fabricarea semiconductorilor

Îndepărtați contaminanții atât de departe în sistem cât mai practic și rentabil.

Fluxul stării de echilibru în secțiunile de machiaj și primare pentru a evita vârfurile de TOC și conductivitate (NO operațiune de pornire / oprire). Recirculați excesul de debit în amonte.

Minimizați utilizarea substanțelor chimice în urma unităților de osmoză inversă.

Luați în considerare paturile mixte primare EDI și neregenerabile în locul paturilor primare in situ sau regenerate extern pentru a asigura machiajul UPW de calitate optimă și pentru a minimiza potențialul de supărare.

Selectați materialele care nu vor contribui la TOC și particule în sistem, în special în secțiunile primare și de lustruire. Minimizați materialul din oțel inoxidabil în bucla de lustruire și, dacă este utilizat, se recomandă electropulirea.

Minimizați picioarele moarte din conducte pentru a evita potențialul de propagare a bacteriilor.

Mențineți viteze minime de curățare în rețeaua de conducte și distribuție pentru a asigura un flux turbulent. Minimul recomandat se bazează pe un număr Reynolds de 3.000 Re sau mai mare. Aceasta poate varia până la 10.000 Re, în funcție de nivelul de confort al proiectantului.

Folosiți numai rășină virgină în paturile mixte de lustruire. Înlocuiți la fiecare unu la doi ani.

Furnizați UPW la producție la debit constant și presiune constantă pentru a evita supărările sistemului, cum ar fi explozii de particule.

Utilizați proiectarea buclei de distribuție a returului invers pentru echilibrarea hidraulică și pentru a evita refluxul (revenirea la alimentare).

Considerații privind capacitatea

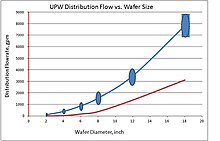

Capacitatea joacă un rol important în deciziile tehnice privind configurarea și dimensionarea sistemului UPW. De exemplu, sistemele poloneze de sisteme electronice mai vechi și mai mici au fost proiectate pentru criterii de viteză de curgere minimă de până la 2 ft pe secundă la capătul conductei, pentru a evita contaminarea bacteriană. Produsele mai mari au necesitat sisteme UPW de dimensiuni mai mari. Figura de mai jos ilustrează consumul în creștere determinat de dimensiunea mai mare de napolitane fabricate în fabrici mai noi. Cu toate acestea, pentru țevi mai mari (conduse de un consum mai mare) criteriile de 2 ft pe secundă au însemnat un consum extrem de ridicat și un sistem de lustruire supradimensionat. Industria a răspuns la această problemă și printr-o investigație extinsă, alegerea materialelor cu puritate mai mare și proiectarea optimizată a distribuției a reușit să reducă criteriile de proiectare pentru un debit minim, utilizând criteriile numărului Reynolds.

Figura din dreapta ilustrează o coincidență interesantă că cel mai mare diametru al liniei principale de alimentare a UPW este egal cu mărimea napolitului în producție (această relație este cunoscută sub numele de legea lui Klaiber ). Dimensiunea crescândă a conductelor, precum și a sistemului, necesită noi abordări pentru gestionarea spațiului și optimizarea proceselor. Ca rezultat, sistemele UPW mai noi seamănă destul de mult, ceea ce este în contrast cu sistemele UPW mai mici, care ar putea avea un design mai puțin optimizat din cauza impactului mai mic al ineficienței asupra costurilor și gestionării spațiului.

O altă considerație de capacitate este legată de operabilitatea sistemului. Sistemele la scară mică de laborator (câteva galoane pe minut) nu implică de obicei operatori, în timp ce sistemele la scară largă operează de obicei 24x7 de către operatori bine pregătiți. Prin urmare, sistemele mai mici sunt proiectate fără utilizarea substanțelor chimice și o eficiență mai redusă a apei și a energiei decât sistemele mai mari.

Probleme critice UPW

Controlul particulelor

Particulele din UPW sunt contaminanți critici, care duc la numeroase forme de defecte pe suprafețele de napolitane. Odată cu volumul mare de UPW, care intră în contact cu fiecare placă, se produce depunerea particulelor pe placă. Odată depozitate, particulele nu sunt ușor îndepărtate de pe suprafețele de napolitane. Odată cu utilizarea crescută a substanțelor chimice diluate, particulele din UPW sunt o problemă nu numai cu clătirea UPW a napolitanelor, ci și datorită introducerii particulelor în timpul curățării umede diluate și gravării, unde UPW este un component major al chimiei utilizate.

Nivelurile de particule trebuie controlate la dimensiuni nm, iar tendințele actuale se apropie de 10 nm și mai mici pentru controlul particulelor în UPW. În timp ce filtrele sunt utilizate pentru bucla principală, componentele sistemului UPW pot contribui la contaminarea suplimentară a particulelor în apă și, la punctul de utilizare, se recomandă filtrarea suplimentară.

Filtrele în sine trebuie să fie construite din materiale ultracurățate și robuste, care să nu aducă substanțe organice sau cationi / anioni în UPW și trebuie testate din fabrică pentru a asigura fiabilitatea și performanța. Materialele obișnuite includ nailon , polietilenă , polisulfonă și fluoropolimeri . Filtrele vor fi construite în mod obișnuit dintr-o combinație de polimeri și pentru utilizarea UPW sunt sudate termic fără a utiliza adezivi sau alți aditivi contaminanți.

Structura microporoasă a filtrului este critică în asigurarea controlului particulelor, iar această structură poate fi izotropă sau asimetrică . În primul caz, distribuția porilor este uniformă prin filtru, în timp ce în cel de-al doilea suprafața mai fină asigură îndepărtarea particulelor, structura mai grosieră oferind suport fizic, reducând, de asemenea, presiunea diferențială totală.

Filtrele pot fi formate de cartuș în care UPW este curgată prin structura plisată cu contaminanți colectați direct pe suprafața filtrului. Obișnuite în sistemele UPW sunt ultrafiltrele (UF), compuse din membrane goale din fibră. În această configurație, UPW se scurge peste fibra goală, măturând contaminanții către un flux de deșeuri, cunoscut sub numele de fluxul retentat. Fluxul retentat este doar un procent mic din debitul total și este trimis la deșeuri. Apa produsului, sau fluxul permeat, este UPW care trece prin pielea fibrei goale și iese prin centrul fibrei goale. UF este un produs de filtrare extrem de eficient pentru UPW, iar măturarea particulelor în fluxul de retentat oferă o durată de viață extrem de lungă, fiind necesară doar curățarea ocazională. Utilizarea UF în sistemele UPW asigură un control excelent al particulelor la dimensiuni de particule nanometrice cu o singură cifră.

Aplicațiile la punctul de utilizare (POU) pentru filtrarea UPW includ gravare umedă și curățare, clătire înainte de vapori IPA sau uscare lichidă, precum și litografia distribuie clătire UPW după dezvoltare. Aceste aplicații reprezintă provocări specifice pentru filtrarea POU UPW.

Pentru gravarea umedă și curată, majoritatea sculelor sunt procese cu o singură placă, care necesită curgere prin filtru la cererea sculei. Debitul intermitent rezultat, care va varia de la curgerea completă prin filtru la inițierea fluxului UPW prin duza de pulverizare, și apoi înapoi la un flux de curgere. Fluxul de curgere este de obicei menținut pentru a preveni un picior mort în instrument. Filtrul trebuie să fie robust pentru a rezista presiunii și ciclului redus și trebuie să păstreze în continuare particulele capturate pe toată durata de viață a filtrului. Acest lucru necesită un design și o geometrie corespunzătoare a pliurilor, precum și suporturi concepute pentru captarea și reținerea optimizată a particulelor. Anumite instrumente pot utiliza o carcasă de filtru fixă cu filtre înlocuibile, în timp ce alte instrumente pot utiliza capsule de filtrare de unică folosință pentru POU UPW.

Pentru aplicații litografice , se folosesc capsule mici de filtrare. Similar provocărilor pentru aplicațiile de etch umed și POU UPW curat, pentru clătirea cu litografie UPW, fluxul prin filtru este intermitent, deși la un debit și o presiune scăzute, astfel încât robustețea fizică nu este la fel de critică. O altă aplicație POU UPW pentru litografie este apa de imersie utilizată la interfața lentilă / plachetă pentru modelarea litografiei de imersie de 193 nm. UPW formează o baltă între lentilă și napolitană, îmbunătățind NA, iar UPW trebuie să fie extrem de pură. Filtrarea POU este utilizată pe UPW chiar înainte de scanerul pas cu pas.

Pentru aplicațiile POU UPW, filtrele sub 15 nm sunt utilizate în prezent pentru noduri avansate 2x și 1x. Filtrele sunt realizate în mod obișnuit din nylon, polietilenă de înaltă densitate (HDPE), poliarilsulfonă (sau polisulfonă) sau membrane din politetrafluoretilenă (PTFE), cu hardware constând în mod obișnuit din HDPE sau PFA.

Tratamentul la punctul de utilizare (POU) pentru produse organice

Tratamentul la punctul de utilizare este adesea aplicat în aplicații critice ale instrumentelor, cum ar fi litografia prin imersie și pregătirea măștii, pentru a menține o calitate a apei ultrapură consistentă. Sistemele UPW situate în clădirea centrală de utilități furnizează Fab o apă de calitate, dar este posibil să nu ofere consistență adecvată de purificare a apei pentru aceste procese.

În cazul în care pot fi prezente uree, THM, alcool izopropilic (IPA) sau alte specii TOC dificil de îndepărtat (compuși neutri cu greutate moleculară mică), este necesar un tratament suplimentar prin intermediul procesului de oxidare avansat (AOP) utilizând sisteme. Acest lucru este deosebit de important atunci când trebuie obținute specificații TOC stricte sub 1 ppb. S-a dovedit că aceste substanțe organice dificil de controlat au impact asupra randamentului și a performanței dispozitivului, în special la cele mai exigente etape ale procesului. Unul dintre exemplele de succes ale controlului organic POU până la 0,5 ppb nivel TOC este AOP care combină persulfatul de amoniu și oxidarea UV (consultați chimia persulfatului + oxidarea UV în secțiunea de măsurare TOC).

Procesele de oxidare avansate POU proprietare disponibile pot reduce în mod constant TOC la 0,5 părți pe miliard (ppb) pe lângă menținerea temperaturii, oxigenului și particulelor consistente care depășesc cerințele SEMI F063. Acest lucru este important deoarece cea mai mică variație poate afecta direct procesul de fabricație, influențând semnificativ randamentele produsului.

Reciclarea UPW în industria semiconductoarelor

Industria semiconductoarelor folosește o cantitate mare de apă ultrapură pentru a clăti contaminanții de pe suprafața napolitelor de siliciu care ulterior sunt transformate în cipuri de calculator. Apa ultrapură este, prin definiție, extrem de scăzută în contaminare, dar odată ce intră în contact cu suprafața plăcii, transportă substanțe chimice reziduale sau particule de pe suprafață, care apoi ajung în sistemul de tratare a deșeurilor industriale din unitatea de producție. Nivelul de contaminare al apei de clătire poate varia foarte mult în funcție de etapa specială a procesului care este clătită în acel moment. O etapă de „prima clătire” poate transporta o cantitate mare de contaminanți reziduali și particule în comparație cu o ultimă clătire care poate duce la cantități relativ mici de contaminare. Instalațiile tipice cu semiconductori au doar două sisteme de scurgere pentru toate aceste clătiri, care sunt, de asemenea, combinate cu deșeuri acide și, prin urmare, apa de clătire nu este refolosită efectiv din cauza riscului de contaminare care cauzează defecte ale procesului de fabricație.

După cum sa menționat mai sus, apa ultrapură nu este de obicei reciclată în aplicațiile cu semiconductori, ci mai degrabă recuperată în alte procese. Există o companie în SUA, Exergy Systems, Inc. din Irvine, California, care oferă un proces patentat de reciclare a apei deionizate. Acest produs a fost testat cu succes la mai multe procese cu semiconductori.

Definiții:

Următoarele definiții sunt utilizate de ITRS:

- Reciclare UPW - Reutilizarea apei în aceeași aplicație după tratament

- Reutilizarea apei - Utilizare în aplicații secundare

- Recuperarea apei - Extragerea apei din apele uzate

Recuperarea și reciclarea apei:

Unele fabrici de fabricație a semiconductoarelor folosesc apă recuperată pentru aplicații non-proces, cum ar fi aspiratoare chimice în care apa de evacuare este trimisă la deșeuri industriale. Recuperarea apei este, de asemenea, o aplicație tipică în care apa de clătire uzată din instalația de fabricație poate fi utilizată în alimentarea turnului de răcire, alimentarea cu scrubber sau sistemele de reducere a punctelor de utilizare. Reciclarea UPW nu este la fel de obișnuită și implică colectarea apei de clătire obținute din fabricație, tratarea acesteia și refolosirea acesteia înapoi în procesul de clătire a plăcii. Poate fi necesar un tratament suplimentar al apei pentru oricare dintre aceste cazuri, în funcție de calitatea apei de clătire uzate și de aplicarea apei recuperate. Acestea sunt practici destul de frecvente în multe instalații cu semiconductori din întreaga lume, însă există o limitare a cantității de apă care poate fi recuperată și reciclată dacă nu se are în vedere reutilizarea în procesul de fabricație.

Reciclare UPW:

Reciclarea apei de clătire din procesul de fabricație a semiconductoarelor a fost descurajată de mulți ingineri producători de zeci de ani din cauza riscului ca contaminarea cu reziduuri chimice și particule să ajungă înapoi în apa de alimentare UPW și să ducă la defecte ale produsului. Sistemele moderne de apă Ultrapure sunt foarte eficiente în eliminarea contaminării ionice până la părți pe bilion de niveluri (ppt), în timp ce contaminarea organică a sistemelor de apă ultrapură este încă în părțile pe miliard de niveluri (ppb). În orice caz, reciclarea clătirii apei de proces pentru machiajul UPW a fost întotdeauna o mare preocupare și până de curând aceasta nu era o practică obișnuită. Creșterea costurilor cu apă și apă uzată în anumite părți din SUA și Asia a împins unele companii de semiconductori să investigheze reciclarea apei de clătire a procesului de fabricație în sistemul de machiaj UPW. Unele companii au încorporat o abordare care utilizează un tratament complex la scară largă conceput pentru condițiile cele mai nefavorabile ale evacuării combinate a apelor uzate. Mai recent, au fost dezvoltate noi abordări pentru a încorpora un plan detaliat de gestionare a apei pentru a încerca să minimizeze costul și complexitatea sistemului de tratare.

Planul de gestionare a apei:

Cheia maximizării recuperării, reciclării și reutilizării apei este de a avea un plan de management al apei bine gândit . Un plan de gestionare a apei de succes include înțelegerea deplină a modului în care apele de clătire sunt utilizate în procesul de fabricație, inclusiv substanțele chimice utilizate și produsele lor secundare. Odată cu dezvoltarea acestei componente critice, un sistem de colectare a scurgerii poate fi proiectat pentru a separa substanțele chimice concentrate din apele de clătire moderat contaminate și apele de clătire ușor contaminate. Odată segregate în sisteme de colectare separate, fluxurile de deșeuri de proces chimic odată considerate pot fi refăcute sau vândute ca flux de produse, iar apele de clătire pot fi recuperate.

Un plan de gestionare a apei va necesita, de asemenea, o cantitate semnificativă de date și analize ale eșantionului pentru a determina segregarea corespunzătoare a scurgerii, aplicarea măsurătorii analitice online, controlul devierilor și tehnologia de tratare finală. Colectarea acestor probe și efectuarea analizelor de laborator pot ajuta la caracterizarea diferitelor fluxuri de deșeuri și la determinarea potențialului reutilizării respective. În cazul apei de clătire cu proces UPW, datele de analiză de laborator pot fi apoi utilizate pentru profilarea nivelurilor tipice și netipice de contaminare, care pot fi utilizate pentru proiectarea sistemului de tratare a apei de clătire. În general, este cel mai rentabil să proiectăm sistemul pentru a trata nivelul tipic de contaminare care poate apărea 80-90% din timp, apoi încorporează senzori și comenzi on-line pentru a redirecționa apa de clătire către deșeurile industriale sau către cele non-critice. utilizați cum ar fi turnuri de răcire atunci când nivelul de contaminare depășește capacitatea sistemului de tratare. Prin încorporarea tuturor acestor aspecte ale unui plan de gestionare a apei într-un loc de fabricație a semiconductoarelor, nivelul de utilizare a apei poate fi redus cu până la 90%.

Transport

Oțelul inoxidabil rămâne un material de țevi la alegere pentru industria farmaceutică. Datorită contribuției sale metalice, majoritatea oțelului a fost îndepărtat din sistemele microelectronice UPW în anii 1980 și înlocuit cu polimeri de înaltă performanță de fluorură de poliviniliden (PVDF), perfluoroalcoxi (PFA), etilen clorotrifluoretilenă (ECTFE) și politetrafluoretilenă (PTFE) în SUA și Europa . În Asia, clorura de polivinil (PVC), clorura de polivinil clorurată (CPVC) și polipropilena (PP) sunt populare, alături de polimerii de înaltă performanță.

Metode de îmbinare a materialelor termoplastice utilizate pentru transportul UPW

Termoplasticelor li se pot alătura diferite tehnici de termofuziune.

- Socket fusion (SF) este un proces în care diametrul exterior al țevii utilizează o potrivire „apropiată” cu diametrul interior al unei fitinguri. Atât conducta, cât și armătura sunt încălzite pe o bucșă (respectiv exterioară și interioară) pentru o perioadă de timp prescrisă. Apoi conducta este presată în armătură. La răcire, părțile sudate sunt îndepărtate din clemă.

- Fuziunea cap la cap convențională (CBF) este un proces în care cele două componente care trebuie unite au aceleași diametre interioare și exterioare. Capetele sunt încălzite apăsându-le pe părțile opuse ale unei plăci de încălzire pentru o perioadă de timp prescrisă. Apoi cele două componente sunt reunite. La răcire, părțile sudate sunt îndepărtate din clemă.

- Fără margele și crăpături (BCF), folosește un proces de plasare a două componente termoplastice având aceleași diametre interioare și exterioare împreună. Apoi o vezică gonflabilă este introdusă în alezajul interior al componentelor și plasată echidistanță în cele două componente. Un cap de încălzire prinde componentele împreună și vezica este umflată. După o perioadă de timp prescrisă, capul încălzitorului începe să se răcească și vezica se dezumfla. Odată răcit complet, vezica este îndepărtată și componentele îmbinate sunt scoase din stația de prindere. Avantajul sistemului BCF este că nu există cordon de sudură, ceea ce înseamnă că suprafața zonei de sudură este în mod obișnuit la fel de netedă ca peretele interior al țevii.

- Fuziunea în infraroșu (IR) este un proces similar cu CBF, cu excepția faptului că componentele nu se ating niciodată de capul încălzitorului. În schimb, energia pentru topirea termoplasticului este transferată de căldură radiantă. IR vine în două variante; una folosește distanță de suprapunere atunci când aduce cele două componente împreună, în timp ce cealaltă folosește presiune. Utilizarea suprapunerii în prima reduce variația observată în mărimea mărgelei, ceea ce înseamnă că toleranțele dimensionale precise necesare instalațiilor industriale pot fi menținute mai bine.