Extrudare - Extrusion

Extrudarea este un proces utilizat pentru a crea obiecte cu profil de secțiune fixă prin împingerea materialului printr-o matriță a secțiunii transversale dorite. Cele două avantaje principale față de alte procese de fabricație sunt capacitatea sa de a crea secțiuni transversale foarte complexe; și să lucreze materiale care sunt fragile, deoarece materialul întâmpină numai solicitări de compresiune și forfecare . De asemenea, creează o finisare excelentă a suprafeței și oferă o libertate considerabilă de formă în procesul de proiectare.

Desenul este un proces similar, folosind rezistența la tracțiune a materialului pentru a-l trage prin matriță. Limită cantitatea de schimbare care poate fi efectuată într-un singur pas, deci este limitată la forme mai simple și sunt necesare, de obicei, mai multe etape. Desenul este principala modalitate de a produce sârmă . Bare și tuburi metalice sunt, de asemenea, deseori trase.

Extrudarea poate fi continuă (producând teoretic material lung nedefinit) sau semi-continuă (producând multe piese). Se poate face cu material cald sau rece. Materialele extrudate în mod obișnuit includ metale , polimeri , ceramică , beton , lut de modelat și produse alimentare. Produsele de extrudare sunt în general numite extrudate .

De asemenea, denumite „flanșă de găuri”, cavitățile goale din materialul extrudat nu pot fi produse folosind o matriță simplă de extrudare, deoarece nu ar exista nicio modalitate de a susține bariera centrală a matriței. În schimb, matrița își asumă forma unui bloc cu adâncime, începând mai întâi cu un profil de formă care susține secțiunea centrală. Forma matriței se schimbă apoi de-a lungul lungimii sale în forma finală, cu piesele centrale suspendate sprijinite din spatele matriței. Materialul curge în jurul suporturilor și siguranțelor pentru a crea forma închisă dorită.

Extrudarea metalelor le poate crește, de asemenea, rezistența.

Istorie

În 1797, Joseph Bramah a brevetat primul proces de extrudare pentru fabricarea țevilor din metale moi. A implicat preîncălzirea metalului și apoi forțarea acestuia printr-o matriță printr-un piston acționat manual. În 1820 Thomas Burr a implementat acel proces pentru țeava de plumb, cu o presă hidraulică (inventată și de Joseph Bramah). În acea perioadă procesul era numit „stropire”. În 1894, Alexander Dick a extins procesul de extrudare la aliajele de cupru și alamă.

Proces

Procesul începe prin încălzirea materialului stoc (pentru extrudare caldă sau caldă). Apoi este încărcat în recipient în presă. Un bloc fictiv este plasat în spatele acestuia, unde berbecul apasă apoi materialul pentru al împinge afară din matriță. Ulterior extrudarea este întinsă pentru a o îndrepta. Dacă sunt necesare proprietăți mai bune, atunci acesta poate fi tratat termic sau lucrat la rece .

Raportul de extrudare este definit ca aria secțiunii transversale inițiale împărțită la aria secțiunii transversale a extruziunii finale. Unul dintre principalele avantaje ale procesului de extrudare este că acest raport poate fi foarte mare, producând în continuare piese de calitate.

Extrudare la cald

Extrudarea la cald este un proces de lucru la cald , ceea ce înseamnă că se face peste temperatura de recristalizare a materialului pentru a împiedica întărirea materialului și pentru a facilita împingerea materialului prin matriță. Majoritatea extruziunilor la cald se fac pe prese hidraulice orizontale care variază de la 230 la 11.000 de tone metrice (250 la 12.130 tone scurte). Presiunile variază de la 30 la 700 MPa (4.400 la 101.500 psi), de aceea este necesară lubrifiere, care poate fi ulei sau grafit pentru extrudări la temperatură mai mică sau pulbere de sticlă pentru extruziuni la temperatură mai mare. Cel mai mare dezavantaj al acestui proces este costul său pentru utilaje și întreținerea acestuia.

| Material | Temperatura [° C (° F)] |

|---|---|

| Magneziu | 350–450 (650–850) |

| Aluminiu | 350-500 (650-900) |

| Cupru | 600–1100 (1200–2000) |

| Oţel | 1200–1300 (2200–2400) |

| Titan | 700 - 1200 (1300 - 2100) |

| Nichel | 1000–1200 (1900–2200) |

| Aliaje refractare | până la 2000 (4000) |

Procesul de extrudare este, în general, economic atunci când produce între câteva kilograme (lire sterline) și multe tone, în funcție de materialul extrudat. Există un punct de încrucișare în care formarea rolelor devine mai economică. De exemplu, unele oțeluri devin mai economice de rulat dacă produc mai mult de 20.000 kg (50.000 lb).

- Matriță de extrudare la cald din aluminiu

Extrudare la rece

Extrudarea la rece se face la temperatura camerei sau aproape de temperatura camerei. Avantajele acestui lucru față de extrudarea la cald sunt lipsa de oxidare, rezistență mai mare datorită funcționării la rece , toleranțe mai strânse, finisare mai bună a suprafeței și viteze rapide de extrudare dacă materialul este supus unei scurtături la cald .

Materialele care sunt extrudate la rece includ: plumb , staniu , aluminiu , cupru , zirconiu , titan , molibden , beriliu , vanadiu , niobiu și oțel .

Exemple de produse produse prin acest proces sunt: tuburi pliabile, cutii de stingere a incendiilor , cilindri pentru amortizoare și piese de viteză .

Extrudare caldă

În martie 1956, a fost depus un brevet american pentru „proces de extrudare caldă a metalului”. Brevetul US3156043 A subliniază că o serie de avantaje importante pot fi obținute prin extrudarea caldă atât a metalelor feroase, cât și a celor neferoase, precum și a aliajelor în cazul în care o placă de extrudat este modificată în proprietățile sale fizice ca răspuns la forțele fizice prin încălzirea la o temperatură mai mică punctul critic de topire. Extrudarea caldă se face peste temperatura camerei, dar sub temperatura de recristalizare a materialului temperaturile variază de la 800 la 1800 ° F (424 la 975 ° C). Se folosește de obicei pentru a obține un echilibru adecvat al forțelor necesare, ductilității și proprietăților finale de extrudare.

Extrudarea prin frecare

Extrudarea prin frecare a fost inventată la The Welding Institute din Marea Britanie și brevetată în 1991. A fost inițial destinată în primul rând ca o metodă pentru producerea de microstructuri omogene și distribuții de particule în materiale compozite cu matrice metalică. Extrudarea prin frecare diferă de extrudarea convențională prin aceea că sarcina (paletă sau alt precursor) se rotește în raport cu matrița de extrudare. O forță de extrudare este aplicată astfel încât să împingă sarcina împotriva matriței. În practică, fie matrița, fie încărcătura se pot roti sau pot fi contrarotative. Mișcarea de rotație relativă între sarcină și matriță are mai multe efecte semnificative asupra procesului. În primul rând, mișcarea relativă în planul de rotație duce la solicitări mari de forfecare, prin urmare, deformarea plastică în stratul de sarcină în contact cu și în apropierea matriței. Această deformare plastică este disipată prin procese de recuperare și recristalizare care duc la încălzirea substanțială a sarcinii de deformare. Datorită încălzirii prin deformare, extrudarea prin frecare nu necesită, în general, preîncălzirea sarcinii prin mijloace auxiliare care pot duce la un proces mai eficient din punct de vedere energetic. În al doilea rând, nivelul substanțial de deformare plastică în regiunea mișcării rotative relative poate promova sudarea în stare solidă a pulberilor sau a altor precursori fin divizați, cum ar fi fulgi și așchii, consolidând eficient sarcina (consolidarea prin frecare) înainte de extrudare.

Microextrudarea

Microextrudarea este un proces de extrudare de microformare efectuat la nivelul submilimetrului. La fel ca extrudarea, metalul este împins printr-un orificiu de matriță, dar secțiunea transversală a produsului rezultat se poate potrivi printr-un pătrat de 1 mm. Au fost dezvoltate mai multe procese de microextrudere de când a fost prevăzută microformarea în 1990. Microextruderea înainte (berbecul și paleta se deplasează în aceeași direcție) și înapoi (berbecul și paleta se deplasează în direcția opusă) au fost introduse mai întâi micro-extrudarea, cu cupa cu tija înainte și cupa dublă metode de extrudare dezvoltându-se ulterior. Indiferent de metodă, una dintre cele mai mari provocări ale creării unei mașini de microextrudere de succes este fabricarea matriței și a berbecului. "Mărimea mică a matriței și berbecului, împreună cu cerința strictă de precizie, necesită procese de fabricație adecvate." În plus, așa cum au subliniat Fu și Chan într-o revizuire a tehnologiei de ultimă generație din 2013, mai multe probleme trebuie rezolvate înainte ca microextrudarea și alte tehnologii de microformare să poată fi implementate pe scară mai largă, inclusiv sarcina de deformare și defectele , stabilitatea sistemului de formare, mecanica proprietăți și alte efecte legate de dimensiune asupra structurii și limitelor cristalitului (cerealelor).

Echipament

Există multe variații diferite ale echipamentelor de extrudare. Acestea variază în funcție de patru caracteristici majore:

- Mișcarea extruziunii în raport cu berbecul. Dacă matrița este ținută staționară și berbecul se deplasează spre ea, atunci se numește „extrudare directă”. Dacă berbecul este ținut staționar și matrița se deplasează spre berbec se numește „extrudare indirectă”.

- Poziția presei, fie verticală, fie orizontală.

- Tipul de acționare, fie hidraulic, fie mecanic.

- Tipul de sarcină aplicat, fie convențional (variabil), fie hidrostatic .

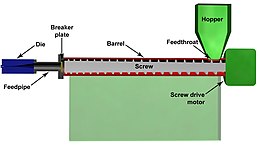

Un melc cu șurub unic sau dublu, alimentat de un motor electric sau de un berbec, acționat de presiunea hidraulică (adesea utilizată pentru aliajele de oțel și titan), presiunea uleiului (pentru aluminiu) sau în alte procese specializate, cum ar fi rolele din interiorul unui tambur perforat pentru producerea multor fluxuri de materiale simultane.

Prese tipice de extrudare costă mai mult de 100.000 de dolari, în timp ce matrițele pot costa până la 2000 de dolari.

Formarea cavităților interne

Există mai multe metode de formare a cavităților interne în extrudări. O modalitate este de a utiliza o bucată goală și apoi de a folosi o mandrină fixă sau plutitoare . O mandrină fixă, cunoscută și sub denumirea de tip german, înseamnă că este integrată în blocul și tulpina fictivă. O mandrină plutitoare, cunoscută și sub numele de tip francez, plutește în fante din blocul manechin și se aliniază în matriță la extrudare. Dacă se folosește o placă solidă ca material de alimentare, atunci aceasta trebuie mai întâi străpunsă de dorn înainte de a extruda prin matriță. Se utilizează o presă specială pentru a controla mandrina independent de berbec. Tăișul solid ar putea fi, de asemenea, utilizat cu o matriță de păianjen, matriță de hublou sau matriță de pod. Toate aceste tipuri de matrițe încorporează mandrina în matriță și au „picioare” care țin mandrina în poziție. În timpul extrudării, metalul se împarte, curge în jurul picioarelor, apoi se îmbină, lăsând liniile de sudură în produsul final.

Extrudare directă

Extrudarea directă, cunoscută și sub numele de extrudare directă, este cel mai frecvent proces de extrudare. Funcționează prin plasarea plăcii într-un container cu pereți grei. Ticheta este împinsă prin matriță de un berbec sau șurub. Există un bloc fictiv reutilizabil între berbec și țeavă pentru a le menține separate. Dezavantajul major al acestui proces este că forța necesară pentru extrudarea paletei este mai mare decât cea necesară în procesul de extrudare indirectă din cauza forțelor de frecare introduse de necesitatea ca pila să parcurgă întreaga lungime a containerului. Din această cauză, cea mai mare forță necesară este la începutul procesului și scade încet pe măsură ce s-a epuizat paleta. La sfârșitul penei, forța crește foarte mult, deoarece pila este subțire și materialul trebuie să curgă radial pentru a ieși din matriță. Capătul plăcii (numit capătul cap la cap) nu este utilizat din acest motiv.

Extrudare indirectă

În extrudarea indirectă, cunoscută și sub numele de extrudare înapoi, paleta și containerul se deplasează împreună în timp ce matrița este staționară. Matrița este ținută pe loc de o „tijă” care trebuie să fie mai lungă decât lungimea containerului. Lungimea maximă a extruziunii este dictată în cele din urmă de rezistența coloanei tijei. Deoarece paleta se mișcă odată cu containerul, forțele de frecare sunt eliminate. Acest lucru duce la următoarele avantaje:

- O reducere de frecare de la 25 la 30%, care permite extrudarea plachetelor mai mari, creșterea vitezei și o capacitate sporită de a extruda secțiuni transversale mai mici

- Există mai puțină tendință ca extruziunile să crape, deoarece nu există căldură formată din frecare

- Căptușeala pentru containere va rezista mai mult din cauza uzurii mai mici

- Ticheta este utilizată mai uniform, astfel încât defectele de extrudare și zonele periferice cu granulație grosieră sunt mai puțin probabile.

Dezavantajele sunt:

- Impuritățile și defectele de pe suprafața plăcii afectează suprafața extrudării. Aceste defecte distrug piesa dacă trebuie anodizată sau estetica este importantă. Pentru a evita acest lucru, țevile pot fi periate cu sârmă, prelucrate sau curățate chimic înainte de a fi utilizate.

- Acest proces nu este la fel de versatil ca extruziunile directe, deoarece aria secțiunii transversale este limitată de dimensiunea maximă a tijei.

Extrudare hidrostatică

În procesul de extrudare hidrostatică, paleta este complet înconjurată de un lichid sub presiune, cu excepția cazului în care paleta intră în contact cu matrița. Acest proces se poate face cald, cald sau rece, cu toate acestea temperatura este limitată de stabilitatea fluidului utilizat. Procesul trebuie efectuat într-un cilindru etanș pentru a conține mediul hidrostatic. Fluidul poate fi presurizat în două moduri:

- Extrudare cu rată constantă : un piston sau piston este utilizat pentru a presuriza fluidul din interiorul recipientului.

- Extrudare la presiune constantă : Se utilizează o pompă, eventual cu un intensificator de presiune , pentru a presuriza fluidul, care este apoi pompat în recipient.

Avantajele acestui proces includ:

- Nici o frecare între container și placă nu reduce necesarul de forță. Acest lucru permite în cele din urmă viteze mai mari, rapoarte de reducere mai mari și temperaturi mai scăzute ale paletelor.

- De obicei, ductilitatea materialului crește atunci când se aplică presiuni ridicate.

- Un flux uniform de material.

- Piese mari și secțiuni transversale mari pot fi extrudate.

- Pe pereții containerului nu se lasă reziduuri de palete.

Dezavantajele sunt:

- Tichetele trebuie să fie pregătite înclinând un capăt pentru a se potrivi cu unghiul de intrare a matriței. Acest lucru este necesar pentru a forma un sigiliu la începutul ciclului. De obicei, întreaga listă trebuie prelucrată pentru a elimina orice defecte de suprafață.

- Conținerea fluidului sub presiuni ridicate poate fi dificilă.

- La sfârșitul extruziunii trebuie lăsat un rămășițel sau un dop dintr-un material mai dur pentru a preveni o eliberare bruscă a fluidului de extrudare.

Unități

Cele mai multe prese moderne de extrudare directă sau indirectă sunt acționate hidraulic, dar există încă câteva prese mecanice mici utilizate. Dintre prese hidraulice există două tipuri: prese cu ulei cu acționare directă și acționări cu apă din acumulator.

Presele de ulei cu acționare directă sunt cele mai frecvente, deoarece sunt fiabile și robuste. Pot livra peste 35 MPa (5000 psi). Acestea furnizează o presiune constantă pe întregul pachet. Dezavantajul este că sunt lente, între 50 și 200 mm / s (2-8 ips).

Unitățile de acumulare cu apă sunt mai scumpe și mai mari decât presele de ulei cu acționare directă și pierd aproximativ 10% din presiunea lor peste cursă, dar sunt mult mai rapide, până la 380 mm / s (15 ips). Din această cauză, acestea sunt utilizate la extrudarea oțelului. De asemenea, sunt utilizate pe materiale care trebuie încălzite la temperaturi foarte calde din motive de siguranță.

Presele de extrudare hidrostatică utilizează de obicei ulei de ricin la o presiune de până la 1400 MPa (200 ksi). Uleiul de ricin este utilizat deoarece are o bună lubrifiere și proprietăți de presiune ridicată.

Designul morții

Proiectarea unui profil de extrudare are un impact mare asupra cât de ușor poate fi extrudat. Dimensiunea maximă pentru o extrudare este determinată de găsirea celui mai mic cerc care se va potrivi în jurul secțiunii transversale, acesta se numește cerc circumscript . La rândul său, acest diametru controlează dimensiunea matriței necesare, ceea ce determină în cele din urmă dacă piesa se va potrivi într-o presă dată. De exemplu, o presă mai mare poate manipula cercuri de circumscriere cu diametrul de 60 cm (24 in) pentru aluminiu și cercuri de diametru de 55 cm (22 in) pentru oțel și titan.

Complexitatea unui profil extrudat poate fi cuantificată aproximativ calculând factorul de formă , care este cantitatea de suprafață generată pe unitatea de masă de extrudare. Acest lucru afectează costul sculelor, precum și rata de producție.

Secțiunile mai groase necesită, în general, o dimensiune mărită a secțiunii. Pentru ca materialul să curgă corect picioarele nu trebuie să fie de mai mult de zece ori mai mari decât grosimea lor. Dacă secțiunea transversală este asimetrică, secțiunile adiacente ar trebui să fie cât mai aproape de aceeași dimensiune posibil. Colțurile ascuțite ar trebui evitate; pentru aluminiu și magneziu, raza minimă trebuie să fie de 0,4 mm (1/64 in), iar pentru colțurile de oțel să fie de 0,75 mm (0,030 in), iar fileurile să fie de 3 mm (0,12 in). Următorul tabel listează secțiunea transversală și grosimea minimă pentru diferite materiale.

| Material | Secțiune transversală minimă [cm² (sq. In.)] | Grosime minimă [mm (in.)] |

|---|---|---|

| Oțeluri carbon | 2,5 (0,40) | 3,00 (0,120) |

| Oțel inoxidabil | 3,0–4,5 (0,45–0,70) | 3.00–4.75 (0.120–0.187) |

| Titan | 3,0 (0,50) | 3,80 (0,150) |

| Aluminiu | <2,5 (0,40) | 0,70 (0,028) |

| Magneziu | <2,5 (0,40) | 1,00 (0,040) |

Materiale

Metal

Metalele care sunt extrudate în mod obișnuit includ:

- Aluminiul este cel mai frecvent material extrudat. Aluminiu poate fi extrudat la cald sau la rece. Dacă este extrudat la cald, este încălzit la 300 până la 600 ° C (575 până la 1100 ° F). Exemple de produse includ profile pentru șine, rame, șine, vagoane și radiatoare .

- Alama este utilizată pentru extrudarea tijelor fără coroziune, piese auto, fitinguri pentru țevi, piese tehnice.

- Cupru (1100 până la 1825 ° F (600 până la 1000 ° C)) țeavă, sârmă, tije, bare, tuburi și electrozi de sudură. Deseori sunt necesare mai mult de 100 ksi (690 MPa) pentru extrudarea cuprului.

- Conducte de plumb și tablă (maxim 575 ° F (300 ° C)), sârmă, tuburi și învelitoare de cabluri. Plumbul topit poate fi, de asemenea, utilizat în locul plachetelor pe presele verticale de extrudare.

- Piese de aeronave cu magneziu (300 până la 600 ° C) (575 până la 1100 ° F) și piese din industria nucleară. Magneziul este la fel de extrudabil ca aluminiu.

- Zinc (400 până la 650 ° F (200 până la 350 ° C)) tije, bare, tuburi, componente hardware, accesorii și balustrade.

- Tije și șine din oțel (1825 până la 2375 ° F (1000 până la 1300 ° C)). De obicei , oțelul carbon simplu este extrudat, dar oțelul aliat și oțelul inoxidabil pot fi extrudate.

- Componente de aeronavă din titan (între 600 și 1000 ° C) (1100-1825 ° F), inclusiv șinele scaunelor, inelele motorului și alte părți structurale.

Magneziul și aliajele de aluminiu au, de obicei, un RMS de 0,75 μm (30 μin) sau o suprafață mai bună. Titanul și oțelul pot atinge un RMS de 3 micrometri (120 μin).

În 1950, Ugine Séjournet, din Franța , a inventat un proces care folosește sticla ca lubrifiant pentru extrudarea oțelului. Procesul Ugine-Sejournet, sau Sejournet, este acum utilizat pentru alte materiale care au temperaturi de topire mai mari decât oțelul sau care necesită o gamă îngustă de temperaturi pentru a extruda, cum ar fi aliajul de platină-iridiu utilizat pentru a face standardele de masă în kilograme . Procesul începe prin încălzirea materialelor la temperatura de extrudare și apoi rularea în pulbere de sticlă. Sticla se topește și formează o peliculă subțire, de la 20 la 30 mils (0,5 la 0,75 mm), pentru a o separa de pereții camerei și a-i permite să acționeze ca un lubrifiant. Un inel de sticlă solidă gros, cu grosimea de 6 până la 18 mm (0,25 - 0,75 in), este plasat în camera de pe matriță pentru a lubrifia extrudarea, deoarece este forțată prin matriță. Un al doilea avantaj al acestui inel de sticlă este capacitatea sa de a izola căldura plăcii de la matriță. Extrudarea va avea un strat de sticlă gros de 1 mil, care poate fi ușor îndepărtat odată ce se răcește.

O altă descoperire în lubrifiere este utilizarea acoperirilor cu fosfat. Cu acest proces, împreună cu lubrifierea sticlei, oțelul poate fi extrudat la rece. Stratul de fosfat absoarbe sticla lichidă pentru a oferi proprietăți de lubrifiere și mai bune.

Plastic

Extrudarea materialelor plastice folosește în mod obișnuit așchii sau pelete de plastic, care sunt de obicei uscate, pentru a elimina umezeala într-o pâlnie înainte de a merge la șurubul de alimentare. Rășina polimerică este încălzită la stare topită printr-o combinație de elemente de încălzire și încălzire prin forfecare de la șurubul de extrudare. Șurubul, sau șuruburile, ca și cazul cu extrudare cu două șuruburi, forțează rășina printr-o matriță, formând rășina în forma dorită. Extrudatul este răcit și solidificat pe măsură ce este tras prin matriță sau rezervorul de apă. O „omidă” (denumită „extragere” în SUA) este utilizată pentru a asigura tensiunea pe linia de extrudare, care este esențială pentru calitatea generală a extrudatului. Peletizatorii pot crea, de asemenea, această tensiune în timp ce trag firele extrudate pentru a fi tăiate. Tragerea omizii trebuie să ofere o tracțiune consistentă; în caz contrar, vor rezulta variații ale lungimilor tăiate sau ale produsului distorsionat. În unele cazuri (cum ar fi tuburile armate cu fibre) extrudatul este tras printr-o matriță foarte lungă, într-un proces numit „pultruziune”. Configurația șuruburilor interioare este o forță motrice dependentă de aplicație. Elementele de amestecare sau elementele de transport sunt utilizate în diverse formațiuni. Extrudarea este obișnuită în aplicarea adăugării de colorant la plasticul topit, creând astfel o culoare personalizată specifică.

O mulțime de polimeri sunt utilizați în producția de tuburi din plastic, țevi, tije, șine, etanșări și foi sau filme.

Ceramică

Ceramica poate fi, de asemenea, formată în forme prin extrudare. Extrudarea din teracotă este utilizată pentru a produce țevi. Multe cărămizi moderne sunt, de asemenea, fabricate folosind un proces de extrudare a cărămizilor.

Aplicații

Alimente

Odată cu apariția producției industriale, extrudarea a găsit o aplicație în procesarea alimentelor de alimente instant și gustări, împreună cu utilizările sale deja cunoscute în fabricarea materialelor plastice și a metalelor. Rolul principal al extruziunii a fost inițial dezvoltat pentru transportul și modelarea formelor fluide de materii prime prelucrate. În prezent, tehnologiile și capacitățile de gătit prin extrudare s-au dezvoltat în funcții de procesare sofisticate, inclusiv: amestecare, transport, forfecare, separare, încălzire, răcire, modelare, co-extrudare, aerisire volatile și umiditate, încapsulare, generare de aromă și sterilizare. Produse precum anumite paste , multe cereale pentru micul dejun , aluat prăjit pentru biscuiți , unele cartofi prăjiți , anumite alimente pentru bebeluși , hrană uscată sau semi-umedă pentru animale de companie și gustări gata de consum sunt în mare parte fabricate prin extrudare. Este, de asemenea, utilizat pentru producerea amidonului modificat și pentru peletizarea furajelor pentru animale .

În general, extrudarea la temperaturi ridicate este utilizată pentru fabricarea gustărilor gata consumate, în timp ce extrudarea la rece este utilizată pentru fabricarea pastelor și a produselor conexe destinate gătirii și consumului ulterior. Produsele prelucrate au o umiditate redusă și, prin urmare, o perioadă de valabilitate considerabil mai mare și oferă varietate și comoditate consumatorilor.

În procesul de extrudare, materiile prime sunt mai întâi măcinate la dimensiunea corectă a particulelor. Amestecul uscat este trecut printr-un pre-balsam, în care pot fi adăugate alte ingrediente, și se injectează abur pentru a începe procesul de gătit. Amestecul precondiționat este apoi trecut printr-un extruder, unde este forțat printr-o matriță și tăiat la lungimea dorită. Procesul de gătit se desfășoară în interiorul extruderului, unde produsul își produce propria frecare și căldură datorită presiunii generate (10-20 bar). Principalii parametri independenți în timpul gătitului prin extrudare sunt viteza de alimentare, dimensiunea particulelor materiei prime, temperatura cilindrului, viteza șuruburilor și conținutul de umiditate. Procesul de extrudare poate induce atât denaturarea proteinelor, cât și gelatinizarea amidonului , în funcție de intrări și parametri. Uneori, un catalizator este utilizat, de exemplu, atunci când se produc proteine vegetale texturate (TVP).

Transportatori de medicamente

Pentru utilizare în produse farmaceutice, extrudarea prin filtre polimerice nano-poroase este utilizată pentru a produce suspensii de lipozomi ai veziculelor lipidice sau transferomi cu o dimensiune particulară cu o distribuție de dimensiuni înguste . Medicamentul anti-cancer Doxorubicin în sistemul de eliberare a lipozomilor este formulat prin extrudare, de exemplu. Extrudarea topită la cald este de asemenea utilizată în prelucrarea farmaceutică a dozei orale solide pentru a permite livrarea medicamentelor cu solubilitate și biodisponibilitate slabe. S-a demonstrat că extrudarea în topitură fierbinte dispersează molecular medicamente slab solubile într-un purtător de polimer, crescând viteza de dizolvare și biodisponibilitatea. Procesul implică aplicarea căldurii, presiunii și agitației pentru a amesteca materialele împreună și a le „extruda” printr-o matriță. Extruderele cu două șuruburi cu forfecare mare amestecă materialele și separă simultan particulele. Particulele rezultate pot fi amestecate cu ajutoare de compresie și comprimate în tablete sau umplute în capsule cu doză unitară.

Brichete de biomasă

Tehnologia de producție prin extrudare a brichetelor de combustibil este procesul de deșeuri de șuruburi de extrudare (paie, coji de floarea soarelui, hrișcă etc.) sau deșeuri de lemn mărunțite fin (rumeguș) sub presiune ridicată atunci când sunt încălzite de la 160 la 350 ° C. Brichetele de combustibil rezultate nu includ niciunul dintre lianți, ci unul natural - lignina conținută în celulele deșeurilor vegetale. Temperatura în timpul comprimării determină topirea suprafeței cărămizilor, făcând-o mai solidă, ceea ce este important pentru transportul brichetelor.

Vezi si

- Extrudare unghiulară cu canal egal

- Extrudarea impactului

- Acoperire prin extrudare

- Modelare de depunere fuzionată

- Țeavă HDPE

- Extruder de imprimantă 3D

- Acoperire perdea

- Formare (prelucrarea metalelor)

Referințe

Note

Bibliografie

-

Backus, Robert G .; Boshold, RF; Johannisson, Thomas G .; Nobil, Paul D .; Pfeffer, Jerome B .; Schiebold, Ted A .; Spearman, JE (1998) [1984]. „Desenarea, extrudarea și supărarea”. În Wick, Charles; Benedict, John T .; Veilleux, Raymond F. (eds.). Manual de instrumente și ingineri de fabricație . vol. 2 (ed. A 4-a). IMM-uri . ISBN 0-87263-135-4.

|volume=are text suplimentar ( ajutor ) - Oberg, Erik; Jones, Franklin D .; Horton, Holbrook L .; Ryffel, Henry H. (2000), Machinery's Handbook (26th ed.), New York: Industrial Press, ISBN 0-8311-2635-3.