Duritate -Hardness

Duritatea (antonim: moliciune ) este o măsură a rezistenței la deformarea plastică localizată indusă fie de indentarea mecanică, fie de abraziune . În general, diferitele materiale diferă prin duritate; de exemplu, metalele dure, cum ar fi titanul și beriliul , sunt mai dure decât metalele moi, cum ar fi sodiul și staniul metalic , sau lemnul și materialele plastice comune . Duritatea macroscopică este în general caracterizată de legături intermoleculare puternice , dar comportamentul materialelor solide sub forță este complex; prin urmare, există diferite măsurători ale durității:duritatea la zgârieturi , duritatea indentării și duritatea rebound .

Duritatea depinde de ductilitate , rigiditate elastică , plasticitate , deformare , rezistență , tenacitate , vâscoelasticitate și vâscozitate .

Exemple comune de materie tare sunt ceramica , betonul , anumite metale și materialele superdure , care pot fi puse în contrast cu materia moale .

Măsurarea durității

Există trei tipuri principale de măsurători de duritate: zgârietură , indentare și rebound . În fiecare dintre aceste clase de măsurare există scale individuale de măsurare. Din motive practice, tabelele de conversie sunt folosite pentru a converti între o scară și alta.

Duritate la zgârieturi

Duritatea la zgârietură este măsura cât de rezistentă este o probă la rupere sau la deformarea plastică permanentă din cauza frecării de la un obiect ascuțit. Principiul este că un obiect dintr-un material mai dur va zgâria un obiect dintr-un material mai moale. La testarea acoperirilor, duritatea la zgârieturi se referă la forța necesară pentru a tăia filmul către substrat. Cel mai frecvent test este scara Mohs , care este folosită în mineralogie . Un instrument pentru a face această măsurătoare este sclerometrul .

Un alt instrument folosit pentru a face aceste teste este testerul de duritate de buzunar. Acest instrument constă dintr-un braț de cântare cu marcaje gradate atașat la un cărucior cu patru roți. O unealtă de zgâriere cu o margine ascuțită este montată la un unghi predeterminat față de suprafața de testare. Pentru a-l utiliza, o greutate de masă cunoscută este adăugată la brațul cântarului la unul dintre marcajele gradate, apoi unealta este trasă pe suprafața de testare. Utilizarea greutății și a marcajelor permite aplicarea unei presiuni cunoscute fără a fi nevoie de utilaje complicate.

Duritatea de indentare

Duritatea indentării măsoară rezistența unui eșantion la deformarea materialului datorită unei sarcini constante de compresie de la un obiect ascuțit. Testele pentru duritatea indentării sunt utilizate în principal în inginerie și metalurgie . Testele funcționează pe premisa de bază a măsurării dimensiunilor critice ale unei indentări lăsate de un indentor dimensionat și încărcat specific.

Scale obișnuite de duritate a indentării sunt Rockwell , Vickers , Shore și Brinell , printre altele.

Duritate de rebound

Duritatea la rebound, cunoscută și sub denumirea de duritate dinamică , măsoară înălțimea „săriturii” unui ciocan cu vârf de diamant căzut de la o înălțime fixă pe un material. Acest tip de duritate este legat de elasticitate . Dispozitivul folosit pentru a efectua această măsurătoare este cunoscut sub numele de scleroscop .

Două cântare care măsoară duritatea la rebound sunt testul de duritate la rebound Leeb și scara de duritate Bennett .

Metoda Ultrasonic Contact Impedance (UCI) determină duritatea prin măsurarea frecvenței unei tije oscilante. Tija este formată dintr-un ax metalic cu element vibrator și un diamant în formă de piramidă montat la un capăt.

întărire

Există cinci procese de întărire: întărirea Hall-Petch , întărirea prin muncă , întărirea în soluție solidă , întărirea prin precipitare și transformarea martensitică .

Fizică

În mecanica solidelor, solidele au în general trei răspunsuri la forță , în funcție de cantitatea de forță și de tipul de material:

- Ele prezintă elasticitate - capacitatea de a schimba temporar forma, dar revine la forma inițială atunci când presiunea este îndepărtată. „Duritatea” în domeniul elastic – o mică schimbare temporară a formei pentru o forță dată – este cunoscută sub numele de rigiditate în cazul unui obiect dat sau un modul de elasticitate ridicat în cazul unui material.

- Ele prezintă plasticitate - capacitatea de a schimba permanent forma ca răspuns la forță, dar rămân într-o singură bucată. Limita de curgere este punctul în care deformarea elastică face loc deformării plastice. Deformarea în domeniul plastic este neliniară și este descrisă de curba efort-deformare . Acest răspuns produce proprietățile observate ale durității la zgârieturi și adâncituri, așa cum sunt descrise și măsurate în știința materialelor. Unele materiale prezintă atât elasticitate , cât și vâscozitate atunci când suferă deformare plastică; aceasta se numește vâscoelasticitate .

- Se fracturează - se împart în două sau mai multe bucăți.

Rezistența este o măsură a extinderii intervalului elastic al unui material sau a intervalelor elastice și plastice împreună. Aceasta este cuantificată ca rezistență la compresiune, rezistență la forfecare , rezistență la tracțiune în funcție de direcția forțelor implicate. Rezistența maximă este o măsură de inginerie a sarcinii maxime pe care o poate suporta o parte a unui anumit material și geometrie.

Friabilitatea , în uzul tehnic, este tendința unui material de a se rupe cu o deformare plastică detectabilă în prealabil foarte mică sau deloc. Astfel, în termeni tehnici, un material poate fi atât fragil, cât și puternic. În uzul de zi cu zi, „fragibilitatea” se referă de obicei la tendința de a se rupe sub o cantitate mică de forță, care prezintă atât fragilitate, cât și o lipsă de rezistență (în sens tehnic). Pentru materialele perfect fragile, limita de curgere și rezistența finală sunt aceleași, deoarece nu suferă deformare plastică detectabilă. Opusul fragilității este ductilitatea .

Duritatea unui material este cantitatea maximă de energie pe care o poate absorbi înainte de fracturare , care este diferită de cantitatea de forță care poate fi aplicată. Duritatea tinde să fie mică pentru materialele casante, deoarece deformațiile elastice și plastice permit materialelor să absoarbă cantități mari de energie.

Duritatea crește odată cu scăderea dimensiunii particulelor . Aceasta este cunoscută sub numele de relația Hall-Petch . Cu toate acestea, sub o dimensiune critică a granulelor, duritatea scade odată cu scăderea mărimii granulelor. Acesta este cunoscut sub numele de efectul Hall-Petch invers.

Duritatea unui material la deformare depinde de microdurabilitatea sau de modulul de forfecare la scară mică în orice direcție, nu de orice proprietăți de rigiditate sau rigiditate , cum ar fi modulul său de volum sau modulul Young . Rigiditatea este adesea confundată cu duritatea. Unele materiale sunt mai rigide decât diamantul (de exemplu, osmiul), dar nu sunt mai dure și sunt predispuse la descompunere și descuamare în obiceiurile scuamoase sau aciculare.

Mecanisme și teorie

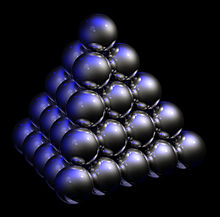

Cheia pentru înțelegerea mecanismului din spatele durității este înțelegerea microstructurii metalice sau a structurii și aranjamentului atomilor la nivel atomic. De fapt, cele mai importante proprietăți metalice critice pentru fabricarea bunurilor de astăzi sunt determinate de microstructura unui material. La nivel atomic, atomii dintr-un metal sunt aranjați într-o matrice tridimensională ordonată numită rețea cristalină . În realitate, totuși, un anumit specimen de metal nu conține probabil niciodată o rețea cristalină unică consistentă. O dată probă de metal va conține multe boabe, fiecare bob având un model de matrice destul de consistent. La o scară și mai mică, fiecare bob conține nereguli.

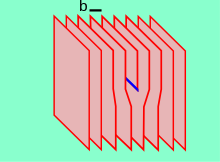

Există două tipuri de nereguli la nivelul granulelor microstructurii care sunt responsabile de duritatea materialului. Aceste nereguli sunt defecte punctiforme și defecte de linie. Un defect punctual este o neregularitate localizată într-un singur loc al rețelei în interiorul rețelei tridimensionale generale a granulului. Există trei defecte principale. Dacă lipsește un atom din matrice, se formează un defect de vacanță . Dacă există un alt tip de atom la locul rețelei care ar trebui să fie în mod normal ocupat de un atom de metal, se formează un defect de substituție. Dacă există un atom într-un loc unde în mod normal nu ar trebui să existe, se formează un defect interstițial . Acest lucru este posibil deoarece există spațiu între atomi dintr-o rețea cristalină. În timp ce defectele punctiforme sunt nereguli la un singur loc în rețeaua cristalină, defectele de linie sunt neregularități pe un plan de atomi. Dislocațiile sunt un tip de defect de linie care implică dezalinierea acestor planuri. În cazul unei dislocare a muchiei, o jumătate de plan de atomi este blocată între două planuri de atomi. În cazul unei dislocari cu șurub, două planuri de atomi sunt compensate cu o rețea elicoidală care rulează între ele.

În ochelari, duritatea pare să depindă liniar de numărul de constrângeri topologice care acționează între atomii rețelei. Prin urmare, teoria rigidității a permis prezicerea valorilor durității în raport cu compoziția.

Dislocațiile oferă un mecanism pentru ca planurile atomilor să alunece și, prin urmare, o metodă de deformare plastică sau permanentă. Planurile atomilor se pot întoarce dintr-o parte a dislocației în cealaltă, permițând efectiv dislocației să traverseze materialul și materialului să se deformeze permanent. Mișcarea permisă de aceste luxații determină o scădere a durității materialului.

Modul de a inhiba mișcarea planurilor atomilor, și astfel de a le îngreuna, implică interacțiunea dislocațiilor între ele și a atomilor interstițiali. Când o dislocare se intersectează cu o a doua dislocare, aceasta nu mai poate traversa rețeaua cristalină. Intersecția dislocațiilor creează un punct de ancorare și nu permite planurilor atomilor să continue să alunece unul peste altul. O dislocare poate fi, de asemenea, ancorată prin interacțiunea cu atomii interstițiali. Dacă o dislocare vine în contact cu doi sau mai mulți atomi interstițiali, alunecarea avioanelor va fi din nou perturbată. Atomii interstițiali creează puncte de ancorare, sau puncte de fixare, în același mod ca dislocațiile care se intersectează.

Variind prezența atomilor interstițiali și densitatea dislocațiilor, duritatea unui anumit metal poate fi controlată. Deși aparent contra-intuitiv, pe măsură ce densitatea luxațiilor crește, sunt create mai multe intersecții și, în consecință, mai multe puncte de ancorare. În mod similar, pe măsură ce se adaugă mai mulți atomi interstițiali, se formează mai multe puncte de fixare care împiedică mișcările dislocațiilor. Ca rezultat, cu cât sunt adăugate mai multe puncte de ancorare, cu atât materialul va deveni mai dur.

Vezi si

|

|

Referințe

Lectură în continuare

- Chinn, RL (2009). „Duritate, rulmenți și Rockwells”. Materiale și procese avansate . 167 (10): 29–31.

- Davis, JR (Ed.). (2002). Călirea la suprafață a oțelurilor: înțelegerea elementelor de bază. Materials Park, OH: ASM International.

- Dieter, George E. (1989). Metalurgie mecanică. Adaptarea metrică SI. Maidenhead, Marea Britanie: McGraw-Hill Education. ISBN 0-07-100406-8

- Malzbender, J (2003). „Comentați definițiile durității”. Journal of the European Ceramic Society . 23 (9): 9. doi : 10.1016/S0955-2219(02)00354-0 .

- Revankar, G. (2003). „Introducere în testarea durității”. Testare și evaluare mecanică , ASM Online Vol. 8.