Broșarea (prelucrarea metalelor) - Broaching (metalworking)

Broșarea este un proces de prelucrare care utilizează o unealtă dințată, numită broșare , pentru a îndepărta materialul. Există două tipuri principale de broșare: liniară și rotativă . În broșarea liniară, care este procesul cel mai obișnuit, broșarea este rulată liniar pe o suprafață a piesei de prelucrat pentru a efectua tăierea. Broșurile liniare sunt utilizate într-o mașină de broșat , care este, de asemenea, uneori scurtată la broșare . În broșarea rotativă, broșa este rotită și presată în piesa de prelucrat pentru a tăia o formă aximetrică. O broșă rotativă este utilizată într-o mașină de strung sau cu șurub . În ambele procese tăierea se efectuează într-o singură trecere a broșei, ceea ce o face foarte eficientă.

Broșarea este utilizată atunci când este necesară prelucrarea cu precizie, în special pentru formele ciudate. Suprafețele prelucrate în mod obișnuit includ găuri circulare și necirculare, caneluri , chei și suprafețe plane. Piesele de lucru tipice includ piese turnate de dimensiuni mici și mijlocii , piese forjate , piese pentru mașini cu șurub și ștanțări . Chiar dacă broșurile pot fi costisitoare, broșarea este de obicei preferată față de alte procese atunci când este utilizată pentru producții în cantități mari.

Broșurile au formă similară cu un ferăstrău, cu excepția faptului că înălțimea dinților crește pe lungimea instrumentului. Mai mult, broșa conține trei secțiuni distincte: una pentru degroșare, alta pentru semifinisare și cea finală pentru finisare. Broșarea este un proces de prelucrare neobișnuit, deoarece are avansul încorporat în sculă. Profilul suprafeței prelucrate este întotdeauna inversul profilului broșei. Creșterea pe dinte (RPT), cunoscută și sub numele de pas sau alimentare pe dinte, determină cantitatea de material îndepărtat și dimensiunea cipului. Broșa poate fi mutată în raport cu piesa de prelucrat sau invers. Deoarece toate caracteristicile sunt integrate în broșare, nu este necesară nicio mișcare complexă sau forță de muncă calificată pentru ao utiliza. O broșare este efectiv o colecție de instrumente de tăiere cu un singur punct, dispuse în ordine, tăiate una după alta; tăierea sa este analogă cu mai multe treceri ale unui modelator .

Istorie

Conceptul de broșare poate fi urmărit până la începutul anilor 1850, primele aplicații fiind utilizate pentru tăierea cheilor în scripete și roți dințate . După Primul Război Mondial , broșarea a fost folosită pentru a arunca butoaie de arme. În anii 1920 și 30, toleranțele au fost reduse și costurile reduse datorită progreselor în mașinile de măcinat și broșat.

Proces

Procesul depinde de tipul de broșare care se efectuează. Broșarea la suprafață este foarte simplă, deoarece fie piesa de prelucrat este mutată pe o broșă de suprafață staționară, fie piesa de prelucrat este menținută staționară în timp ce broșa este mutată împotriva ei.

Broșarea internă este mai implicată. Procesul începe prin prinderea piesei de prelucrat într - un holding special de prindere , numit workholder , care se montează în mașină broșat. Ascensorul mașinii de broșat , care este partea mașinii care deplasează broșa deasupra suportului de lucru, apoi coboară broșura prin piesa de prelucrat. Odată trecut, dispozitivul de extragere al mașinii de broșat , în esență un cârlig, apucă pilotul broșei. Ascensorul eliberează apoi partea superioară a dispozitivului de urmărire, iar dispozitivul de extragere trage broșa prin piesa de prelucrat complet. Piesa de prelucrat este apoi îndepărtată de pe mașină și broșa este ridicată înapoi pentru a relua cu liftul. Țepușă de obicei , se deplasează numai liniar, dar uneori este , de asemenea rotit pentru a crea un spline sau pistol-butoi spirală ghintuire .

Lichidele de tăiere sunt utilizate din trei motive:

- pentru a răci piesa de prelucrat și pentru a broșa

- pentru a unge suprafețele de tăiere

- pentru a spăla așchii din dinți.

Fluidele de tăiere a petrolului fortificat sunt cele mai frecvente. Cu toate acestea, se folosesc fluide de tăiere solubile în apă, datorită răcirii superioare, curățeniei și neinflamabilității.

Utilizare

Broșarea a fost inițial dezvoltată pentru prelucrarea cheilor interne. Cu toate acestea, s-a descoperit curând că broșarea este foarte utilă pentru prelucrarea altor suprafețe și forme pentru piese de prelucrat cu volum mare. Deoarece fiecare broșă este specializată pentru a tăia o singură formă, fie broșa trebuie să fie special concepută pentru geometria piesei de prelucrat, fie piesa de lucru trebuie să fie proiectată în jurul unei geometrii standard a broșei. O broșare personalizată este de obicei viabilă numai cu piese de prelucrat cu volum mare, deoarece broșa poate costa 15.000 USD până la 30.000 USD pentru a se produce.

Vitezele de broșare variază de la 20 la 120 de picioare pe minut (SFPM). Acest lucru duce la un ciclu complet de 5 până la 30 de secunde. Cea mai mare parte a timpului este consumată de cursa de întoarcere, manipularea broșei și încărcarea și descărcarea piesei de prelucrat.

Singurele limitări la broșare sunt că nu există obstacole pe lungimea suprafeței care trebuie prelucrată, geometria care trebuie tăiată nu are curbe în mai multe planuri și că piesa de prelucrat este suficient de puternică pentru a rezista forțelor implicate. În mod special pentru broșarea internă, trebuie să existe mai întâi o gaură în piesa de prelucrat, astfel încât broșa să poată intra. De asemenea, există limite privind dimensiunea tăieturilor interne. Găurile interne comune pot varia de la 0,125 până la 6 inchi (3,2 până la 152,4 mm) în diametru, dar este posibil să se atingă o gamă de 0,05 până la 13 in (1,3 până la 330,2 mm). Intervalul broșelor de suprafață este, de obicei, de la 0,075 la 10 in (1,9 până la 254,0 mm), deși intervalul fezabil este de la 0,02 la 20 in (0,51 până la 508,00 mm).

Toleranțele sunt de obicei de ± 0,002 in (0,05 mm), dar în aplicații precise se poate menține o toleranță de ± 0,0005 in (± 0,01 mm). Finisajele de suprafață sunt de obicei între 16 și 63 microinches (μin), dar pot varia de la 8 la 125 μin. Pot exista bavuri minime pe partea de ieșire a tăieturii.

Broșarea funcționează cel mai bine pe materiale mai moi, cum ar fi alamă , bronz , aliaje de cupru , aluminiu , grafit , cauciucuri dure , lemn , compozite și plastic . Cu toate acestea, are încă un rating bun de prelucrabilitate pentru oțelurile ușoare și oțelurile de prelucrare liberă . La broșare, calitatea de prelucrabilitate este strâns legată de duritatea materialului. Pentru oțeluri, duritatea ideală este cuprinsă între 16 și 24 Rockwell C (HRC); o duritate mai mare decât HRC 35 va estompa rapid broșarea. Broșarea este mai dificilă pentru materialele mai dure, oțel inoxidabil și titan , dar este încă posibilă.

Tipuri

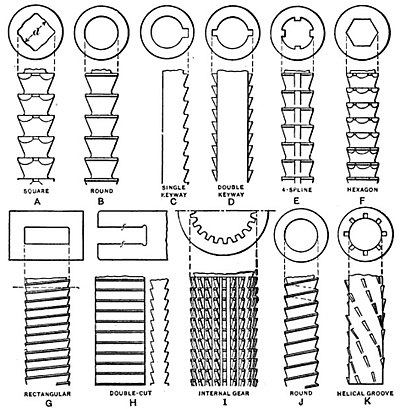

Broșurile pot fi clasificate prin mai multe mijloace:

- Utilizare: interioară sau de suprafață

- Scop: unic sau combinat

- Mișcare: împingeți, trageți sau staționară

- Construcție: solidă, construită, goală sau înveliș

- Funcție: degroșare, dimensionare sau lustruire

Dacă broșarea este suficient de mare, costurile pot fi reduse utilizând o construcție construită sau modulară . Aceasta implică producerea broșei în bucăți și asamblarea acesteia. Dacă o porțiune se uzează, numai acea secțiune trebuie înlocuită, în locul întregii broșuri.

Majoritatea broșelor sunt fabricate din oțel de mare viteză (HSS) sau oțel aliat ; acoperirile cu nitrură de titan (TiN) sunt frecvente pe HSS pentru a prelungi durata de viață. Cu excepția cazului în care se brosează fonta , carbura de tungsten este rareori folosită ca material dentar, deoarece muchia de tăiere se va fisura la prima trecere.

Broșe de suprafață

Țepușă placa este cea mai simplă țepușă de suprafață. Este un instrument de uz general pentru tăierea suprafețelor plane.

Broșurile pentru fante (G & H) sunt destinate tăierii de fante de diferite dimensiuni la rate de producție ridicate. Broșarea fantei este mult mai rapidă decât frezarea atunci când trebuie prelucrate mai multe fante, deoarece mai multe broșuri pot fi trecute prin piesă în același timp pe aceeași mașină de broșare.

Broșurile de contur sunt concepute pentru a tăia suprafețe concave, convexe, cu came, conturate și neregulate.

Broșurile de oală sunt tăiate inversă unei broșe interne; taie diametrul exterior al unei piese cilindrice. Ele sunt numite după dispozitivul cu aspect de oală în care sunt montate broșele; dispozitivul este adesea denumit „oală”. Ghiveciul este conceput pentru a ține mai multe instrumente de broșare concentric pe toată lungimea sa. Broșa este menținută staționară în timp ce piesa de prelucrat este împinsă sau trasă prin ea. Acest lucru a înlocuit plăcuțele pentru unele angrenaje involutive și tăierea canelurilor externe și a fantelor.

Broșele de straddle folosesc două broșe de plăci pentru a tăia suprafețe paralele pe părțile opuse ale unei piese de prelucrat într-o singură trecere. Acest tip de broșare deține toleranțe mai strânse decât în cazul în care cele două tăieturi ar fi fost realizate independent. Acesta este numit după faptul că broșele „încalcă” piesa de prelucrat pe mai multe fețe.

Broșe interne

Broșurile solide sunt cel mai frecvent tip; sunt realizate dintr-o bucată solidă de material. Pentru broșele care se uzează rapid se utilizează broșe de coajă ; aceste broșe sunt asemănătoare cu o broșă solidă, cu excepția faptului că există o gaură prin centru unde se montează pe un arbor . Broșurile Shell costă mai mult inițial, dar economisiți costul în general dacă broșa trebuie înlocuită adesea, deoarece piloții sunt pe mandrină și nu trebuie reproduse cu fiecare înlocuire.

Broșurile modulare sunt utilizate în mod obișnuit pentru aplicații mari de broșare internă. Acestea sunt similare cu broșele de coajă, deoarece sunt o construcție din mai multe piese. Acest design este utilizat, deoarece este mai ieftin de construit și de redresat și este mai flexibil decât un design solid.

Un tip obișnuit de broșare internă este broșa cheii (C & D). Folosește un dispozitiv special numit corn pentru a susține broșa și pentru a localiza corect partea în raport cu broșa.

O broșă de concentricitate este un tip special de broșă de tăiere a splinei care taie atât diametrul minor, cât și forma splinei pentru a asigura concentricitatea precisă.

Țepușă cut-and-retăiată este folosit pentru a tăia pieselor cu pereți subțiri. Piesele cu pereți subțiri au tendința de a se extinde în timpul tăierii și apoi de a se micșora ulterior. Această broșare depășește această problemă prin prima broșare cu dinții standard de degroșare, urmată de o secțiune „respirație”, care servește drept pilot pe măsură ce piesa de prelucrat se micșorează. Dinții după secțiunea „respirație” includ apoi dinții de degroșare, semi-finisare și finisare.

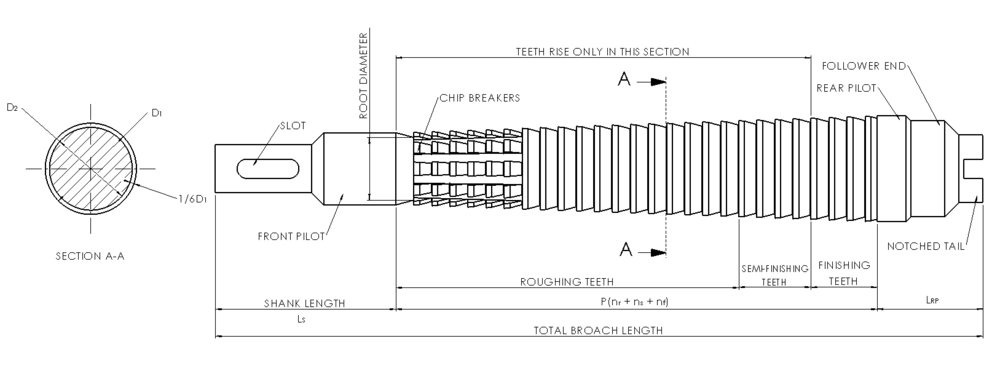

Proiecta

Pentru definirea geometriei unei broșuri este prezentat mai jos un tip intern. Rețineți că geometriile altor broșe sunt similare.

Unde:

- P = pitch

- RPT = creștere pe dinte

- n r = numărul de dinți aspru

- n s = numărul de dinți de semifinisare

- n f = numărul de dinți de finisare

- t r = RPT pentru dinții aspru

- t s = RPT pentru dinții de semifinisare

- t f = RPT pentru dinții de finisare

- L s = Lungimea cozii

- L RP = Lungimea pilotului spate

- D 1 = Diametrul vârfului dinților

- D 2 = Diametrul rădăcinii dintelui

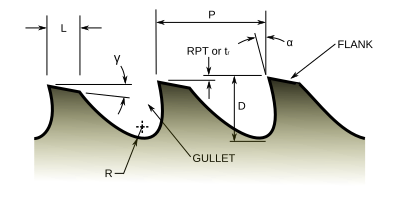

- D = Adâncimea unui dinte (0.4P)

- L = Teren (în spatele muchiei de tăiere) (0.25P)

- R = Raza esofagului (0,25P)

- α = Unghiul cârligului sau unghiul de greblare

- γ = Unghiul de retragere sau unghiul de degajare

- L w = Lungimea piesei de prelucrat (nu este prezentată)

Cea mai importantă caracteristică a unei broșări este creșterea pe dinte (RPT), care este cantitatea de material eliminată de fiecare dinte. RPT variază pentru fiecare secțiune a broșei, care sunt secțiunea de degroșare ( t r ), secțiunea de semi-finisare ( t s ) și secțiunea de finisare ( t f ). Dinții de degroșare îndepărtează cea mai mare parte a materialului, astfel încât numărul de dinți de degroșare necesari dictează cât de lungă este brosura. Dinții de semifinisare asigură finisarea suprafeței, iar dinții de finisare oferă finisarea finală. RPT (t f ) al secțiunii de finisare este de obicei zero, astfel încât pe măsură ce primii dinți de finisare poartă, cei din urmă continuă funcția de dimensionare. Pentru oțeluri cu prelucrare liberă , RPT variază de la 0,006 până la 0,001 in (0,152 până la 0,025 mm). Pentru broșarea de suprafață, RPT este de obicei între 0,003 până la 0,006 in (0,076 până la 0,152 mm), iar pentru broșarea cu diametru este de obicei între 0,0012 până la 0,0025 in (0,030 până la 0,064 mm). Valoarea exactă depinde de mulți factori. Dacă tăietura este prea mare, va da prea multă tensiune dinților și piesei de prelucrat; dacă tăietura este prea mică, dinții se freacă în loc să taie. O modalitate de a crește RPT în timp ce mențineți tensiunile în jos este cu întrerupătoarele de așchii . Acestea sunt crestături în dinți concepute pentru a sparge așchii și a reduce cantitatea totală de material care este îndepărtat de un dinte dat (vezi desenul de mai sus). Pentru ca broșarea să fie eficientă, piesa de prelucrat trebuie să aibă mai mult material de la 0,020 la 0,025 in (0,51 la 0,64 mm) decât dimensiunea finală a tăieturii.

Cârlig ( α ) , unghiul este un parametru al materialului tăiat. Pentru oțel este între 15 și 20 °, iar pentru fontă este între 6 și 8 °. -Back off ( y ) prevede clearance - ul pentru dinti , astfel încât acestea să nu se freca pe piesa de prelucrat; este de obicei între 1 și 3 °.

Atunci când se prelucrează radial piese care necesită o tăietură adâncă pe dinte, cum ar fi piese forjate sau piese turnate , se poate utiliza un design tăiat cu rotorul sau cu tăietură ; aceste broșe sunt, de asemenea, cunoscute sub numele de ieșire liberă sau broșuri ciugulitoare . În acest design, RPT este desemnat pe două sau trei rânduri de dinți. Pentru ca broșa să funcționeze, primul dinte al acelui grup are o crestătură lată sau tăiată, iar următorul dinte are o crestătură mai mică (într-un design cu trei dinți), iar dintele final nu are crestătură. Acest lucru permite o tăiere profundă, menținând în același timp solicitările, forțele și puterea reduse.

Există două opțiuni diferite pentru atingerea aceluiași obiectiv atunci când se abordează o suprafață plană. Primul este similar cu designul tăiat cu rotorul, cunoscut sub numele de design cu tăiere dublă . Aici patru dinți la rând au același RPT, dar fiecare dinte progresiv ia doar o porțiune din tăietură datorită crestăturilor din dinți (vezi galeria de imagini de mai jos). Cealaltă opțiune este cunoscută sub numele de broșă progresivă , care prelucrează complet centrul piesei de prelucrat și apoi restul mașinilor de broșare spre exterior de acolo. Toate aceste modele necesită o broșare care este mai lungă decât dacă s-ar utiliza un design standard.

Pentru unele broșuri circulare, dinții de lustruire sunt furnizați în loc de dinți de finisare. Nu sunt cu adevărat dinți, deoarece sunt doar discuri rotunjite care sunt de 0,001 până la 0,003 in (0,025 până la 0,076 mm) supradimensionate. Acest lucru are ca rezultat lustruirea găurii la dimensiunea corectă. Acesta este utilizat în principal pe piesele de prelucrat neferoase și din fontă.

Pasul definește construcția dinților, rezistența și numărul de dinți în contact cu piesa de prelucrat. Pasul este de obicei calculat de la lungimea piesei de prelucrat, astfel încât broșa să poată fi proiectată astfel încât să aibă cel puțin doi dinți în contact cu piesa de prelucrat în orice moment; pasul rămâne constant pentru toți dinții broșei. O modalitate de a calcula pitch-ul este:

Mașini de broșat

Mașinile de broșat sunt relativ simple, deoarece trebuie doar să deplaseze broșa într-o mișcare liniară la o viteză prestabilită și să ofere un mijloc pentru manipularea broșării în mod automat. Majoritatea mașinilor sunt hidraulice , dar câteva mașini specializate sunt acționate mecanic. Mașinile se disting prin faptul că mișcarea lor este orizontală sau verticală. Alegerea mașinii este dictată în primul rând de cursa necesară. Mașinile de brosat vertical au rareori o cursă mai mare de 1,5 m.

Mașinile de brosat vertical pot fi proiectate pentru brosarea prin împingere, brosarea prin tragere, brosarea prin tragere sau brosarea de suprafață. Mașinile de broșat prin împingere sunt similare cu o presă cu arbore cu un berbec ghidat; capacitățile tipice sunt de 5 până la 50 de tone. Mașina de tracțiune cu două berbeci este cel mai comun tip de mașină de broșat. Această mașină de stil are berbecii sub masă. Mașinile de tragere au berbecul deasupra mesei; de obicei au mai mult de un berbec. Majoritatea broșării de suprafață se face pe o mașină verticală.

Mașinile de brosat orizontal sunt proiectate pentru brosarea cu tracțiune, brosarea de suprafață, brosarea continuă și brosarea rotativă. Mașinile de tip pull sunt practic mașini verticale așezate lateral cu o cursă mai lungă. Mașinile de suprafață mențin broșa staționară în timp ce piesele de prelucrare sunt fixate în dispozitive montate pe un sistem de transport. Mașinile cu stil continuu sunt similare cu mașinile cu stil de suprafață, cu excepția celor adaptate pentru broșarea internă.

Mașinile orizontale erau mult mai frecvente decât mașinile verticale; cu toate acestea, astăzi reprezintă doar 10% din toate mașinile de broșat cumpărate. Mașinile verticale sunt mai populare, deoarece ocupă mai puțin spațiu.

Broșarea este adesea imposibilă fără mașinile specifice de broșat sau cu cheie, cu excepția cazului în care aveți un sistem care poate fi utilizat împreună cu un centru modern de prelucrare sau un strung de scule acționat; aceste bucăți suplimentare de echipament deschid posibilitatea producerii de chei , spline și Torx prin prelucrarea cu o singură lovitură.

Broșare rotativă

Un design oarecum diferit al instrumentului de tăiere care poate realiza gaura neregulată sau profilul exterior al unei broșe se numește broșă rotativă sau broșă oscilantă . Unul dintre cele mai mari avantaje ale acestui tip de broșare este că nu necesită o mașină de broșat, ci este utilizat în schimb la strunguri, mașini de frezat, mașini cu șurub sau strunguri elvețiene .

Broșarea rotativă necesită două componente pentru scule: un suport pentru scule și o broșare. Marginea anterioară (tăietoare) a broșei are un contur care se potrivește cu forma finală dorită. Broșa este montată într-un suport special pentru scule care îi permite să se rotească liber. Suportul sculei este special deoarece ține scula astfel încât axa sa de rotație să fie ușor înclinată spre axa de rotație a lucrării. O valoare tipică pentru această dezaliniere este 1 °. Acest unghi este cel care produce o margine rotativă pentru ca broșa să taie piesa de prelucrat. Fie piesa de prelucrat, fie suportul sculei sunt rotite. Dacă suportul sculei este rotit, nealinierea face ca broșa să pară ca și cum ar fi „oscilantă”, care este originea termenului de broșare oscilantă .

Pentru broșarea internă, părțile laterale ale broșei sunt trase în interior, astfel încât să devină mai subțire; pentru broșarea externă, laturile sunt desenate spre exterior, pentru a mări buzunarul. Această schiță împiedică blocarea; proiectul trebuie să fie mai mare decât unghiul de nealiniere. Dacă piesa de prelucrat se rotește, broșa este apăsată pe ea, este acționată de aceasta și se rotește sincron cu aceasta. Dacă suportul sculei se rotește, broșa este apăsată pe piesa de prelucrat, dar este acționată de suportul sculei.

În mod ideal, instrumentul avansează în același ritm pe care îl taie. Rata ideală de tăiere este definită ca:

- Rata de tăiere [inci pe rotație (IPR)] = (diametrul sculei [inci]) × sin (Unghiul de nealiniere [grade])

Dacă avansează mult mai repede, atunci instrumentul devine sufocat; invers, dacă avansează mult mai încet, atunci are loc o tăietură întreruptă sau în zig-zag. În practică, viteza de tăiere este puțin mai mică decât rata ideală, astfel încât sarcina să fie eliberată pe marginea netăietoare a sculei.

Există o oarecare spirală a sculei pe măsură ce taie, astfel încât forma din partea de jos a piesei de prelucrat poate fi rotită în raport cu forma din partea de sus a găurii sau a profilului. Spiralarea poate fi nedorită, deoarece leagă corpul sculei și împiedică tăierea bruscă. O soluție la aceasta este inversarea rotației în mijlocul tăierii, ceea ce face ca instrumentul să spiraleze în direcția opusă. Dacă inversarea mașinii nu este practică, atunci întreruperea tăierii este o altă soluție posibilă.

În general, o broșă rotativă nu va tăia la fel de precis ca o broșă de împingere sau de tragere. Cu toate acestea, capacitatea de a utiliza acest tip de unelte de tăiere pe mașini-unelte obișnuite este extrem de avantajoasă. În plus, broșele de împingere sau de tragere nu pot fi utilizate într-o gaură oarbă, în timp ce o broșă rotativă poate, atât timp cât există suficient spațiu pentru așchii în partea de jos a găurii.

Vezi si

Referințe

Bibliografie

- Degarmo, E. Paul; Negru, J T .; Kohser, Ronald A. (2003), Materiale și procese în fabricație (ediția a IX-a), Wiley, ISBN 0-471-65653-4.

- Drozda, Tom; Wick, Charles; Benedict, John T .; Veilleux, Raymond F .; Societatea inginerilor de fabricație; Bakerjian, Ramon (1983), Manualul inginerilor de instrumente și de fabricație: prelucrare , 1 (ediția a 4-a, ed. Ilustrată), Societatea inginerilor de fabricație, ISBN 978-0-87263-085-7.

- Todd, Robert H .; Allen, Dell K .; Alting, Leo (1994), Ghid de referință pentru procesele de fabricație , Industrial Press Inc., ISBN 0-8311-3049-0.

linkuri externe