Sisteme microelectromecanice - Microelectromechanical systems

Sistemele microelectromecanice ( MEMS ), scrise și ca sisteme micro-electromecanice (sau sisteme microelectronice și microelectromecanice) și micromecatronica și microsistemele aferente constituie tehnologia dispozitivelor microscopice, în special a celor cu piese mobile. Acestea fuzionează la scară nanomatică în sisteme nanoelectromecanice (NEMS) și nanotehnologie . MEMS sunt, de asemenea, denumite micromachine în Japonia și tehnologia microsistemelor ( MST ) în Europa.

MEMS sunt alcătuite din componente cu dimensiuni cuprinse între 1 și 100 micrometri (adică, de la 0,001 la 0,1 mm), iar dispozitivele MEMS variază, în general, de la 20 micrometri la milimetru (adică, de la 0,02 la 1,0 mm), deși componentele sunt aranjate în tablouri ( de exemplu, dispozitivele digitale cu microspeți ) pot depăși 1000 mm 2 . Ele constau de obicei dintr-o unitate centrală care procesează date (un cip cu circuit integrat, cum ar fi microprocesorul ) și mai multe componente care interacționează cu mediul înconjurător (cum ar fi microsenzorii ). Datorită raportului de suprafață mare la volum al MEMS, forțele produse de electromagnetismul ambiental (de exemplu, sarcini electrostatice și momente magnetice ) și dinamica fluidelor (de exemplu, tensiune superficială și vâscozitate ) sunt considerente de proiectare mai importante decât în cazul dispozitivelor mecanice la scară mai mare. Tehnologia MEMS se distinge de nanotehnologia moleculară sau electronica moleculară prin faptul că aceasta din urmă trebuie să ia în considerare și chimia suprafeței .

Potențialul mașinilor foarte mici a fost apreciat înainte de a exista tehnologia care le-ar putea face (a se vedea, de exemplu, celebra prelegere din 1959 a lui Richard Feynman There’s Plenty of Room at the Bottom ). MEMS a devenit practic odată ce a putut fi fabricat folosind tehnologii modificate de fabricare a dispozitivelor semiconductoare , utilizate în mod normal pentru a produce electronice . Acestea includ turnare și placare, gravare umedă ( KOH , TMAH ) și gravare uscată ( RIE și DRIE), prelucrarea cu descărcare electrică (EDM) și alte tehnologii capabile să fabrice dispozitive mici.

Istorie

Tehnologia MEMS are rădăcini în revoluția siliciului , care poate fi urmărită până la două invenții importante ale semiconductorilor de siliciu din 1959: cipul circuitului monolitic integrat (IC) de Robert Noyce la Fairchild Semiconductor și MOSFET (efectul de câmp metal-oxid-semiconductor) tranzistor sau tranzistor MOS) de Mohamed M. Atalla și Dawon Kahng la Bell Labs . Scalarea MOSFET , miniaturizarea MOSFET-urilor pe cipurile IC, a dus la miniaturizarea electronice (așa cum se prezice prin legea lui Moore și scalarea Dennard ). Acest lucru a pus bazele miniaturizării sistemelor mecanice, odată cu dezvoltarea tehnologiei de micromachining bazată pe tehnologia semiconductorilor din siliciu, pe măsură ce inginerii au început să-și dea seama că cipurile de siliciu și MOSFET-urile pot interacționa și comunica cu mediul înconjurător și pot procesa lucruri precum substanțe chimice , mișcări și lumină . Unul dintre primii senzori de presiune pe siliciu a fost micromecanizat izotrop de Honeywell în 1962.

Un exemplu timpuriu de dispozitiv MEMS este tranzistorul cu poartă rezonantă, o adaptare a MOSFET, dezvoltat de Harvey C. Nathanson în 1965. Un alt exemplu timpuriu este rezistorul, un rezonator monolitic electromecanic brevetat de Raymond J. Wilfinger între 1966 și 1971 În anii 1970 până la începutul anilor 1980, au fost dezvoltate o serie de microsenzori MOSFET pentru măsurarea parametrilor fizici, chimici, biologici și de mediu.

Tipuri

Există două tipuri de bază de tehnologie de comutare MEMS: capacitivă și ohmică . Un comutator MEMS capacitiv este dezvoltat folosind o placă mobilă sau un element de detectare, care schimbă capacitatea. Comutatoarele ohmice sunt controlate de consolele controlate electrostatic. Comutatoarele ohmice MEMS pot defecta din cauza oboselii metalice a actuatorului MEMS (consolă) și uzurii de contact, deoarece consolele se pot deforma în timp.

Materiale pentru fabricarea MEMS

Fabricarea MEMS a evoluat din tehnologia procesului în fabricarea dispozitivelor semiconductoare , adică tehnicile de bază sunt depunerea straturilor de material, modelarea prin fotolitografie și gravare pentru a produce formele necesare.

Siliciu

Siliciul este materialul folosit pentru a crea cele mai multe circuite integrate utilizate în electronica de larg consum în industria modernă. În economiile de scară , disponibilitatea gata de materiale de înaltă calitate , necostisitoare, și capacitatea de a încorpora funcționalitatea electronice fac siliciu atractiv pentru o gamă largă de aplicații MEMS. Siliciul are, de asemenea, avantaje semnificative generate de proprietățile sale materiale. În formă de cristal unic, siliciul este un material Hookean aproape perfect , ceea ce înseamnă că atunci când este flexat nu există practic histerezis și, prin urmare, aproape nu există disipare de energie. Pe lângă faptul că asigură o mișcare foarte repetabilă, acest lucru face ca siliciul să fie foarte fiabil, deoarece suferă foarte puțin oboseală și poate avea o durată de viață de serviciu cuprinsă între miliarde și trilioane de cicluri, fără a se rupe. Nanostructurile semiconductoare pe bază de siliciu capătă o importanță tot mai mare în domeniul microelectronicii și, în special, al MEMS. Nanofirurile de siliciu , fabricate prin oxidarea termică a siliciului, prezintă un interes suplimentar în conversia și stocarea electrochimică , inclusiv bateriile nanofir și sistemele fotovoltaice .

Polimeri

Chiar dacă industria electronică oferă o economie de scară pentru industria siliciului, siliciul cristalin este încă un material complex și relativ scump de produs. Pe de altă parte, polimerii pot fi produși în volume imense, cu o mare varietate de caracteristici materiale. Dispozitivele MEMS pot fi fabricate din polimeri prin procese precum turnarea prin injecție , ștanțare sau stereolitografie și sunt deosebit de potrivite pentru aplicații microfluidice , cum ar fi cartușele de testare a sângelui de unică folosință.

Metale

Metalele pot fi folosite și pentru a crea elemente MEMS. În timp ce metalele nu au unele dintre avantajele afișate de siliciu în ceea ce privește proprietățile mecanice, atunci când sunt utilizate în limitele lor, metalele pot prezenta un grad foarte mare de fiabilitate. Metalele pot fi depozitate prin galvanizare, evaporare și procesele de pulverizare. Metalele utilizate în mod obișnuit includ aur, nichel, aluminiu, cupru, crom, titan, tungsten, platină și argint.

Ceramică

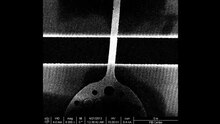

De nitrurile de siliciu, aluminiu și titan precum și carbură de siliciu și alte produse ceramice sunt din ce în ce aplicate în MEMS de fabricație datorită combinațiilor avantajoase ale proprietăților materialului. AlN cristalizează în structura wurtzitei și prezintă astfel proprietăți piroelectrice și piezoelectrice care permit senzorilor, de exemplu, cu sensibilitate la forțele normale și de forfecare. Pe de altă parte, TiN prezintă o conductivitate electrică ridicată și un modul elastic mare , ceea ce face posibilă implementarea schemelor de acționare MEMS electrostatice cu fascicule ultra subțiri. Mai mult, rezistența ridicată a TiN împotriva biocoroziunii califică materialul pentru aplicații în medii biogene. Figura arată o imagine microscopică electronică a unui biosenzor MEMS cu un fascicul TiN subțire pliabil de 50 nm deasupra unei plăci de sol TiN. Ambele pot fi acționate ca electrozi opuși ai unui condensator, deoarece fasciculul este fixat în pereți laterali izolați electric. Când un fluid este suspendat în cavitate, vâscozitatea acestuia poate fi derivată din îndoirea fasciculului prin atracție electrică către placa de masă și măsurarea vitezei de îndoire.

Procese de bază MEMS

Procese de depunere

Unul dintre elementele de bază ale procesării MEMS este capacitatea de a depune pelicule subțiri de material cu o grosime oriunde între un micrometru, până la aproximativ 100 micrometri. Procesul NEMS este același, deși măsurarea depunerii filmului variază de la câțiva nanometri la un micrometru. Există două tipuri de procese de depunere, după cum urmează.

Depunerea fizică

Depunerea fizică a vaporilor ("PVD") constă într-un proces în care un material este îndepărtat de pe o țintă și depus pe o suprafață. Tehnicile pentru a face acest lucru includ procesul de pulverizare , în care un fascicul de ioni eliberează atomii de la o țintă, permițându-le să se deplaseze prin spațiul intermediar și să depună pe substratul dorit și evaporarea , în care un material este evaporat dintr-o țintă folosind căldură (evaporare termică) sau un fascicul de electroni (evaporare cu fascicul electronic) într-un sistem de vid.

Depunerea chimică

Tehnicile de depunere chimică includ depunerea chimică a vaporilor (CVD), în care un flux de gaz sursă reacționează pe substrat pentru a crește materialul dorit. Acest lucru poate fi împărțit în categorii în funcție de detaliile tehnicii, de exemplu LPCVD (depunere chimică cu vapori de presiune scăzută) și PECVD ( depunere chimică cu vapori cu plasmă îmbunătățită ).

Filmele de oxid pot fi cultivate și prin tehnica oxidării termice , în care napolitana (tipic siliciu) este expusă oxigenului și / sau aburului, pentru a crește un strat superficial subțire de dioxid de siliciu .

Modelare

Modelarea în MEMS este transferul unui model într-un material.

Litografie

Litografia în contextul MEMS este de obicei transferul unui model într-un material fotosensibil prin expunerea selectivă la o sursă de radiație, cum ar fi lumina. Un material fotosensibil este un material care experimentează o schimbare a proprietăților sale fizice atunci când este expus la o sursă de radiații. Dacă un material fotosensibil este expus selectiv la radiații (de exemplu prin mascarea unei părți din radiații), modelul radiației de pe material este transferat la materialul expus, deoarece proprietățile regiunilor expuse și neexpuse diferă.

Această regiune expusă poate fi apoi îndepărtată sau tratată oferind o mască pentru substratul subiacent. Fotolitografia este utilizată în mod obișnuit cu depunerea de metale sau alte filme subțiri, gravare umedă și uscată. Uneori, fotolitografia este utilizată pentru a crea o structură fără nici un fel de gravare post. Un exemplu este obiectivul bazat pe SU8 în care sunt generate blocuri pătrate bazate pe SU8. Apoi fotorezistentul este topit pentru a forma o semisferă care acționează ca o lentilă.

Litografie cu fascicul de electroni

Litografia cu fascicul de electroni (adesea prescurtată ca litografie cu fascicul de e) este practica scanării unui fascicul de electroni într-o manieră modelată pe o suprafață acoperită cu un film (numit rezist ), („expunând” rezistența) și de a elimina selectiv fie regiunile expuse sau neexpuse ale rezistenței („în curs de dezvoltare”). Scopul, ca și în cazul fotolitografiei , este de a crea structuri foarte mici în rezistență care pot fi ulterior transferate pe materialul substrat, adesea prin gravare. A fost dezvoltat pentru fabricarea circuitelor integrate și este, de asemenea, utilizat pentru crearea de arhitecturi nanotehnologice .

Avantajul principal al litografiei cu fascicul de electroni este că este una dintre modalitățile de a depăși limita de difracție a luminii și de a crea caracteristici în domeniul nanometrilor . Această formă de litografie fără mască a găsit o utilizare largă în fabricarea fotomască utilizată în fotolitografie , producția cu volum redus de componente semiconductoare și cercetare și dezvoltare.

Limitarea cheie a litografiei cu fascicul de electroni este debitul, adică timpul foarte lung pentru a expune o placă de siliciu sau un substrat de sticlă. Un timp de expunere lung îl lasă pe utilizator vulnerabil la derivația fasciculului sau instabilitatea care poate apărea în timpul expunerii. De asemenea, timpul de rotație pentru reprelucrare sau reproiectare se prelungește inutil dacă modelul nu este schimbat a doua oară.

Litografie cu fascicul de ioni

Se știe că litografia cu fascicul de ioni focalizați are capacitatea de a scrie linii extrem de fine (linia mai mică de 50 nm și spațiul a fost realizat) fără efect de proximitate. Cu toate acestea, deoarece câmpul de scriere în litografia cu fascicul de ioni este destul de mic, trebuie create modele de suprafață mare prin îmbinarea câmpurilor mici.

Tehnologia de urmărire a ionilor

Tehnologia de urmărire a ionilor este un instrument de tăiere profundă cu o limită de rezoluție în jur de 8 nm aplicabilă mineralelor, sticlelor și polimerilor rezistente la radiații. Este capabil să genereze găuri în pelicule subțiri fără niciun proces de dezvoltare. Adâncimea structurală poate fi definită fie prin gama ionică, fie prin grosimea materialului. Pot fi atinse rapoarte de aspect până la mai multe 10 4 . Tehnica poate modela și textura materialele la un unghi de înclinare definit. Pot fi generate un model aleatoriu, structuri de urmărire cu un singur ion și un model orientat format din piese individuale individuale.

Litografie cu raze X.

Litografia cu raze X este un proces utilizat în industria electronică pentru îndepărtarea selectivă a părților dintr-o peliculă subțire. Folosește raze X pentru a transfera un model geometric dintr-o mască într-un fotorezistent chimic sensibil la lumină sau pur și simplu „rezista” pe substrat. O serie de tratamente chimice gravează modelul produs în materialul de sub fotorezistent.

Modelare cu diamante

O modalitate simplă de a sculpta sau de a crea modele pe suprafața nanodiamantelor fără a le deteriora ar putea duce la noi dispozitive fotonice.

Modelarea diamantelor este o metodă de formare a diamantului MEMS. Se realizează prin aplicarea litografică a filmelor de diamant pe un substrat precum siliciu. Modelele pot fi formate prin depunere selectivă printr-o mască de dioxid de siliciu sau prin depunere urmată de micromachining sau frezare cu fascicul de ioni concentrat .

Procese de gravare

Există două categorii de bază ale proceselor de gravare: gravarea umedă și gravarea uscată . În prima, materialul este dizolvat atunci când este scufundat într-o soluție chimică. În acesta din urmă, materialul este pulverizat sau dizolvat folosind ioni reactivi sau un agent de fază vapori etc.

Gravare umedă

Gravarea chimică umedă constă în îndepărtarea selectivă a materialului prin scufundarea unui substrat într-o soluție care îl dizolvă. Natura chimică a acestui proces de gravare oferă o bună selectivitate, ceea ce înseamnă că rata de gravare a materialului țintă este considerabil mai mare decât materialul de mască dacă este selectat cu atenție.

Gravura izotropă

Gravura progresează cu aceeași viteză în toate direcțiile. Găurile lungi și înguste dintr-o mască vor produce caneluri în formă de V în siliciu. Suprafața acestor caneluri poate fi netedă atomic dacă gravura este efectuată corect, dimensiunile și unghiurile fiind extrem de precise.

Gravura anizotropă

Unele materiale monocristale, cum ar fi siliciu, vor avea rate de gravare diferite în funcție de orientarea cristalografică a substratului. Aceasta este cunoscută sub numele de gravură anizotropă și unul dintre cele mai frecvente exemple este gravarea siliciuului în KOH (hidroxid de potasiu), unde planurile de Si <111> gravează de aproximativ 100 de ori mai lent decât alte planuri ( orientări cristalografice ). Prin urmare, gravarea unei găuri dreptunghiulare într-o napolitană (100) -S are ca rezultat o groapă de gravură în formă de piramidă cu pereți de 54,7 °, în locul unei găuri cu pereți laterali curbați ca și cu gravarea izotropă.

Gravura HF

Acidul fluorhidric este utilizat în mod obișnuit ca substanță apoasă pentru dioxidul de siliciu ( SiO

2, cunoscut și sub numele de BOX pentru SOI), de obicei sub formă concentrată de 49%, 5: 1, 10: 1 sau 20: 1 BOE ( tamponant oxidant etchant ) sau BHF (Buffered HF). Au fost folosite pentru prima dată în epoca medievală pentru gravarea sticlei. A fost utilizat în fabricarea IC pentru modelarea oxidului de poartă până când etapa procesului a fost înlocuită cu RIE.

Acidul fluorhidric este considerat unul dintre cei mai periculoși acizi din camera curată . Pătrunde în piele la contact și se difuzează direct către os. Prin urmare, daunele nu se resimt până nu este prea târziu.

Gravare electrochimică

Gravarea electrochimică (ECE) pentru îndepărtarea selectivă a dopantului de siliciu este o metodă obișnuită de automatizare și control selectiv a gravării. Este necesară o joncțiune activă a diodei pn și fiecare tip de dopant poate fi materialul rezistent la gravare („etch-stop”). Borul este cel mai frecvent dopant etch-stop. În combinație cu gravarea anizotropă umedă, așa cum este descris mai sus, ECE a fost utilizată cu succes pentru controlul grosimii diafragmei de siliciu în senzorii comerciali de presiune piezorezistivi ai siliciului. Regiunile dopate selectiv pot fi create fie prin implantare, difuzie sau depunere epitaxială de siliciu.

Gravare uscată

Gravarea cu vapori

Difluorură de xenon

Difluorură de xenon ( XeF

2) este o gravură izotropă în fază de vapori uscați pentru siliciu aplicată inițial pentru MEMS în 1995 la Universitatea din California, Los Angeles. Utilizat în principal pentru eliberarea structurilor metalice și dielectrice prin tăierea siliciului, XeF

2are avantajul unei eliberări fără stiction, spre deosebire de incantatorii umezi. Selectivitatea sa de etch la siliciu este foarte mare, permițându-i să lucreze cu fotorezistent, SiO

2, nitrură de siliciu și diverse metale pentru mascare. Reacția sa la siliciu este „fără plasmă”, este pur chimică și spontană și este adesea operată în modul pulsat. Sunt disponibile modele de acțiune de gravare, iar laboratoarele universitare și diverse instrumente comerciale oferă soluții folosind această abordare.

Gravarea cu plasmă

Procesele VLSI moderne evită gravarea umedă și folosesc în schimb gravarea cu plasmă . Gravatoarele cu plasmă pot funcționa în mai multe moduri prin ajustarea parametrilor plasmei. Gravarea obișnuită cu plasmă funcționează între 0,1 și 5 Torr. (Această unitate de presiune, utilizată în mod obișnuit în ingineria vidului, este egală cu aproximativ 133,3 pascali.) Plasma produce radicali liberi energetici, încărcați neutru, care reacționează la suprafața plăcii. Deoarece particulele neutre atacă napolitana din toate unghiurile, acest proces este izotrop.

Gravarea în plasmă poate fi izotropă, adică prezintă o rată de tăiere laterală pe o suprafață modelată aproximativ aceeași cu rata de gravare descendentă sau poate fi anizotropă, adică prezintă o rată de tăiere laterală mai mică decât rata de gravare descendentă. O astfel de anizotropie este maximizată în gravarea ionică profund reactivă. Utilizarea termenului de anizotropie pentru gravarea plasmatică nu ar trebui să fie combinată cu utilizarea aceluiași termen atunci când se referă la gravarea dependentă de orientare.

Gazul sursă pentru plasmă conține de obicei molecule mici, bogate în clor sau fluor. De exemplu, tetraclorura de carbon ( CCl

4) gravează siliciu și aluminiu, iar trifluormetan gravează dioxid de siliciu și nitrură de siliciu. O plasmă care conține oxigen este utilizată pentru a oxida ("cenușa") fotorezistent și pentru a facilita îndepărtarea acestuia.

Frezarea cu ioni, sau gravarea prin pulverizare, utilizează presiuni mai mici, adesea de până la 10-4 Torr (10 mPa). Bombardează napolitana cu ioni energetici de gaze nobile, adesea Ar +, care scot atomii din substrat prin transferarea impulsului. Deoarece gravarea este realizată de ioni, care se apropie de napolitane aproximativ dintr-o direcție, acest proces este foarte anizotrop. Pe de altă parte, tinde să afișeze o selectivitate slabă. Gravura cu ioni reactivi (RIE) funcționează în condiții intermediare între pulverizare și gravură cu plasmă (între 10-3 și 10 -1 Torr). Gravura cu ioni reactivi adânci (DRIE) modifică tehnica RIE pentru a produce caracteristici profunde și înguste.

Sputtering

Gravura ionică reactivă (RIE)

În gravarea cu ioni reactivi (RIE), substratul este plasat în interiorul unui reactor și sunt introduse mai multe gaze. O plasmă este lovită în amestecul de gaze folosind o sursă de energie RF, care rupe moleculele de gaz în ioni. Ionii accelerează către și reacționează cu suprafața materialului gravat, formând un alt material gazos. Aceasta este cunoscută sub numele de partea chimică a gravării ionice reactive. Există, de asemenea, o parte fizică, care este similară cu procesul de depunere prin pulverizare. Dacă ionii au o energie suficient de mare, pot scoate atomi din materialul care urmează să fie gravat fără o reacție chimică. Este o sarcină foarte complexă dezvoltarea de procese de gravare uscată care echilibrează gravarea chimică și fizică, deoarece există mulți parametri de reglat. Prin schimbarea echilibrului este posibil să se influențeze anizotropia gravurii, deoarece partea chimică este izotropă și partea fizică foarte anizotropă, combinația poate forma pereți laterali care au forme de la rotunjit la vertical.

Deep RIE (DRIE) este o subclasă specială de RIE care crește în popularitate. În acest proces, se realizează adâncimi de gravare de sute de micrometri cu pereți laterali aproape verticali. Tehnologia primară se bazează pe așa-numitul „proces Bosch”, denumit după compania germană Robert Bosch, care a depus brevetul original, unde două compoziții diferite de gaze alternează în reactor. În prezent, există două variante ale DRIE. Prima variantă constă din trei etape distincte (procesul original Bosch), în timp ce a doua variantă constă doar din doi pași.

În prima variantă, ciclul de gravare este după cum urmează:

(i) SF

6gravură izotropă;

(ii) C

4F

8pasivare;

(iii) SF

6 gravură anizoptropică pentru curățarea podelei.

În a doua variantă, pașii (i) și (iii) sunt combinați.

Ambele variante funcționează în mod similar. C

4F

8creează un polimer pe suprafața substratului, iar a doua compoziție de gaz ( SF

6și O

2) gravează substratul. Polimerul este îndepărtat imediat de partea fizică a gravurii, dar numai pe suprafețele orizontale și nu pe pereții laterali. Deoarece polimerul se dizolvă foarte încet în partea chimică a gravurii, se acumulează pe pereții laterali și îi protejează de gravare. Ca rezultat, pot fi realizate raporturi de aspect de gravare de 50 la 1. Procesul poate fi utilizat cu ușurință pentru gravarea completă printr-un substrat de siliciu, iar ratele de gravare sunt de 3-6 ori mai mari decât gravarea umedă.

Pregătirea morții

După pregătirea unui număr mare de dispozitive MEMS pe o placă de siliciu , matrițele individuale trebuie separate, ceea ce se numește pregătirea matriței în tehnologia semiconductoarelor. Pentru unele aplicații, separarea este precedată de backgrindarea plăcii pentru a reduce grosimea plăcii . Decuparea cupelor poate fi efectuată fie prin tăierea cu ajutorul unui lichid de răcire, fie printr-un proces laser uscat numit tăiere stealth .

Tehnologii de fabricație MEMS

Micromachining în vrac

Micromachinarea în vrac este cea mai veche paradigmă a MEMS pe bază de siliciu. Întreaga grosime a unei plăci de siliciu este utilizată pentru construirea structurilor micro-mecanice. Siliciul este prelucrat folosind diferite procese de gravare . Legarea anodică a plăcilor de sticlă sau a oblelor de siliciu suplimentare este utilizată pentru adăugarea de caracteristici în a treia dimensiune și pentru încapsularea ermetică. Micromachinarea în vrac a fost esențială pentru a permite senzori de presiune și accelerometre de înaltă performanță care au schimbat industria senzorilor în anii 1980 și 90.

Micromachining de suprafață

Micromachining-ul de suprafață folosește straturile depuse pe suprafața unui substrat ca materiale structurale, mai degrabă decât utilizarea substratului în sine. Micromachining de suprafață a fost creat la sfârșitul anilor 1980 pentru a face micromachining de siliciu mai compatibil cu tehnologia de circuit integrat planar, cu scopul de a combina MEMS și circuite integrate pe aceeași placă de siliciu. Conceptul original de micromachining de suprafață s-a bazat pe straturi subțiri de siliciu policristalin modelate ca structuri mecanice mobile și eliberate prin gravarea prin sacrificare a stratului de oxid subiacent. Electrozii pieptene interdigitali au fost folosiți pentru a produce forțe în plan și pentru a detecta mișcarea în plan capacitiv. Această paradigmă MEMS a permis fabricarea de accelerometre cu costuri reduse pentru, de exemplu, sisteme de airbaguri auto și alte aplicații în care performanța scăzută și / sau gamele mari de g sunt suficiente. Analog Devices a fost pionierul industrializării micromachining-ului de suprafață și a realizat co-integrarea MEMS și a circuitelor integrate.

Oxidarea termică

Pentru a controla dimensiunea componentelor micro și nano-scară, se aplică adesea așa-numitele procese etchless. Această abordare a fabricării MEMS se bazează în principal pe oxidarea siliciului, așa cum este descris de modelul Deal-Grove . Procesele de oxidare termică sunt utilizate pentru a produce diverse structuri de siliciu cu un control dimensional extrem de precis. Dispozitivele, inclusiv piepteni de frecvență optică și senzori de presiune MEMS de siliciu, au fost produse prin utilizarea proceselor de oxidare termică pentru a regla fin structurile de siliciu într-una sau două dimensiuni. Oxidarea termică are o valoare deosebită în fabricarea nanofilelor de siliciu , care sunt utilizate pe scară largă în sistemele MEMS ca componente atât mecanice, cât și electrice.

Micromachining de siliciu cu raport de aspect ridicat (HAR)

Atât micromachining de siliciu în vrac, cât și de suprafață sunt utilizate în producția industrială de senzori, duze cu jet de cerneală și alte dispozitive. Dar, în multe cazuri, distincția dintre aceste două s-a diminuat. O nouă tehnologie de gravare, gravarea profundă cu ioni reactivi , a făcut posibilă combinarea performanțelor bune tipice pentru micromachining în vrac cu structuri de pieptene și funcționare în plan tipică pentru micromachining de suprafață . Deși este comun în micromachinarea de suprafață să aibă grosimea stratului structural în intervalul de 2 µm, în micromachinarea cu siliciu HAR grosimea poate fi de la 10 la 100 µm. Materialele utilizate în mod obișnuit în micromachinarea cu siliciu HAR sunt siliciu policristalin gros, cunoscut sub numele de epi-poli și napolitane legate de siliciu pe izolator (SOI), deși au fost create și procese pentru napolitane de siliciu în vrac (SCREAM). Lipirea unei a doua napolitane prin lipirea fritei de sticlă, lipirea anodică sau lipirea aliajului este utilizată pentru a proteja structurile MEMS. Circuitele integrate nu sunt de obicei combinate cu micromecanizarea cu silicon HAR.

Aplicații

Unele aplicații comerciale comune ale MEMS includ:

- Imprimante cu jet de cerneală , care utilizează piezoelectricele sau ejectarea cu bule termice pentru a depune cerneala pe hârtie.

- Accelerometre în mașinile moderne pentru un număr mare de scopuri, inclusiv desfășurarea airbagurilor și controlul electronic al stabilității .

- Unități de măsurare inerțiale (IMU): accelerometre MEMS și giroscopuri MEMS în elicoptere, avioane și multirotori controlate de la distanță sau autonome (cunoscute și sub numele de drone), utilizate pentru detectarea și echilibrarea automată a caracteristicilor de zbor ale rulării, pasului și ghemului. Senzorul de câmp magnetic MEMS ( magnetometru ) poate fi, de asemenea, încorporat în astfel de dispozitive pentru a oferi direcție direcțională. MEMS sunt, de asemenea, utilizate în sistemele de navigație inerțială (INS) ale mașinilor moderne, avioanelor, submarinelor și altor vehicule pentru a detecta falca, pasul și rulajul ; de exemplu, pilotul automat al unui avion.

- Accelerometre în dispozitive electronice de larg consum, cum ar fi controlere de jocuri (Nintendo Wii ), playere media personale / telefoane mobile (practic toate smartphone-urile, diverse modele HTC PDA) și o serie de camere digitale (diverse modele Canon Digital IXUS ). De asemenea, este utilizat în PC-uri pentru a parca capul hard diskului atunci când este detectată cădere liberă, pentru a preveni deteriorarea și pierderea datelor.

- Barometre MEMS

- Microfoane MEMS în dispozitive portabile, de exemplu, telefoane mobile, seturi de căști și laptopuri. Piața microfoanelor inteligente include smartphone-uri, dispozitive portabile, aplicații inteligente pentru casă și automobile.

- Rezonatoare compensate de temperatură de precizie în ceasuri în timp real .

- Silicon senzori de presiune , de exemplu, masina de anvelope de presiune senzori , și de unică folosință tensiunii arteriale senzori

- Afișează , de exemplu, cipul dispozitivului digital micromirror (DMD) într-un proiector bazat pe tehnologia DLP , care are o suprafață cu câteva sute de mii de micro-oglinzi sau o singură micro-scanare-oglinzi numite și microscannere

- Tehnologie de comutare optică , care este utilizată pentru tehnologia de comutare și alinierea pentru comunicațiile de date

- Aplicații Bio-MEMS în tehnologii medicale și legate de sănătate, de la Lab-On-Chip la MicroTotalAnalysis ( biosenzor , chemosensor ) sau încorporate în dispozitive medicale, de ex. Stenturi.

- Aplicații de afișare a modulatorului interferometric (IMOD) în electronice de larg consum (afișaje în principal pentru dispozitive mobile), utilizate pentru a crea modulație interferometrică - tehnologie de afișare reflectivă, așa cum se găsește în afișajele cu mirasol

- Accelerarea fluidelor, cum ar fi pentru micro-răcire

- Recoltare de energie la scară micro, incluzând micro recoltatoare piezoelectrice, electrostatice și electromagnetice.

- Traductoare cu ultrasunete micromecanizate .

- Difuzoare bazate pe MEMS, concentrate pe aplicații precum căști intraauriculare și aparate auditive

- Oscilatoare MEMS

- Microscoape cu sondă de scanare bazate pe MEMS, inclusiv microscope cu forță atomică

Structura industriei

Piața mondială a sistemelor micro-electromecanice, care include produse precum sistemele de airbaguri auto, sistemele de afișare și cartușele cu jet de cerneală, a totalizat 40 de miliarde de dolari în 2006, conform Global MEMS / Microsystems Markets and Opportunities, un raport de cercetare de la SEMI și Yole Development și se estimează că ajunge la 72 de miliarde de dolari până în 2011.

Companiile cu programe MEMS puternice vin în mai multe dimensiuni. Firmele mai mari se specializează în producerea de componente voluminoase ieftine sau soluții ambalate pentru piețe finale, cum ar fi automobile, biomedicale și electronice. Firmele mai mici oferă valoare soluțiilor inovatoare și absorb cheltuielile fabricării personalizate cu marje de vânzare ridicate. Atât companiile mari, cât și cele mici investesc de obicei în cercetare și dezvoltare pentru a explora noua tehnologie MEMS.

Piața materialelor și echipamentelor utilizate pentru fabricarea dispozitivelor MEMS a depășit 1 miliard de dolari în întreaga lume în 2006. Cererea de materiale este determinată de substraturi, reprezentând peste 70% din piață, acoperirea ambalajelor și utilizarea în creștere a planarizării mecanice chimice (CMP). În timp ce producția MEMS continuă să fie dominată de echipamente semiconductoare uzate, există o migrare la linii de 200 mm și se selectează noi instrumente, inclusiv etch și lipire pentru anumite aplicații MEMS.

Vezi si

- Cantilever - una dintre cele mai comune forme de MEMS

- Motoare electrostatice utilizate în cazul în care bobinele sunt dificil de fabricat

- Modelare electromecanică

- Microscopul forței sondei Kelvin

- Generații de senzori MEMS

- Actuator termic MEMS , acționare MEMS creată prin expansiune termică

- Sisteme microoptoelectromecanice (MOEMS), MEMS inclusiv elemente optice

- Sisteme microoptomecanice (MOMS), o clasă de MEMS care utilizează componente optice și mecanice, dar nu electronice

- Praf neuronal - dispozitive de dimensiuni milimetrale care funcționează ca senzori nervoși alimentați fără fir

- Fotoelectrowetting , acționare optică MEMS utilizând umectarea foto-sensibilă

- Micropower , generatoare de hidrogen, turbine cu gaz și generatoare electrice din siliciu gravat

- Memorie Millipede , o tehnologie MEMS pentru stocarea non-volatilă a datelor de peste un terabit pe inch pătrat

- Sistemele nanoelectromecanice sunt similare cu MEMS, dar mai mici

- Servomotor de acționare prin zgârieturi , acționare MEMS utilizând diferențe de tensiune aplicate în mod repetat

Referințe

Lecturi suplimentare

- Journal of Micro and Nanotechnique

- Microsystem Technologies , publicat de Springer Publishing , pagina de start a revistei

- Geschke, O .; Klank, H .; Telleman, P., eds. (2004). Ingineria Microsistemelor Dispozitivelor Lab-on-a-chip . Wiley. ISBN 3-527-30733-8.

linkuri externe

- Chollet, F .; Liu, HB. (10 august 2018). O scurtă (nu așa) scurtă introducere în MEMS . ISBN 9782954201504. 5.4.