Controler PID - PID controller

Un controler proporțional-integral-derivat ( controler PID sau controler pe trei termeni ) este un mecanism de buclă de control care folosește feedback care este utilizat pe scară largă în sistemele de control industrial și o varietate de alte aplicații care necesită un control modulat continuu. Un controler PID calculează continuu o valoare de eroare ca diferență între un punct de referință dorit (SP) și o variabilă de proces măsurată (PV) și aplică o corecție bazată pe termeni proporționali , integrali și derivați (notat P ,I , respectiv D ), de unde și numele.

În termeni practici, aplică automat o corecție precisă și receptivă unei funcții de control. Un exemplu de zi cu zi este controlul vitezei de croazieră pe o mașină, în cazul în care ascensiunea pe un deal ar reduce viteza dacă ar fi aplicată doar puterea constantă a motorului. Algoritmul PID al controlerului restabilește viteza măsurată la viteza dorită cu o întârziere minimă și depășește prin creșterea puterii de ieșire a motorului într-un mod controlat.

Prima analiză teoretică și aplicația practică a fost în domeniul sistemelor de direcție automată pentru nave, dezvoltate de la începutul anilor 1920 încoace. A fost apoi utilizat pentru controlul automat al proceselor în industria prelucrătoare, unde a fost implementat pe scară largă la început în controlerele pneumatice și apoi electronice . Astăzi, conceptul PID este utilizat universal în aplicații care necesită un control automat precis și optimizat.

Funcționare fundamentală

Caracteristica distinctivă a controlerului PID este capacitatea de a utiliza cei trei termeni de control ai influenței proporționale, integrale și derivate asupra ieșirii controlerului pentru a aplica un control precis și optim. Diagrama bloc din dreapta arată principiile modului în care acești termeni sunt generați și aplicați. Acesta arată un controler PID, care calculează continuu o valoare de eroare ca diferență între un punct de referință dorit și o variabilă de proces măsurată : și aplică o corecție bazată pe termeni proporționali , integrali și derivați . Controlerul încearcă să minimizeze eroarea în timp prin ajustarea unei variabile de control , cum ar fi deschiderea unei supape de control , la o nouă valoare determinată de o sumă ponderată a termenilor de control.

În acest model:

- Termenul P este proporțional cu valoarea curentă a erorii SP - PV . De exemplu, dacă eroarea este mare și pozitivă, ieșirea de control va fi proporțională mare și pozitivă, luând în considerare factorul de câștig "K". Folosind numai controlul proporțional va rezulta o eroare între valoarea de referință și valoarea procesului real, deoarece necesită o eroare pentru a genera răspunsul proporțional. Dacă nu există nicio eroare, nu există un răspuns corect.

- Termenul I contabilizează valorile anterioare ale erorii SP - PV și le integrează în timp pentru a produce termenul I. De exemplu, dacă există o eroare reziduală SP - PV după aplicarea controlului proporțional, termenul integral încearcă să elimine eroarea reziduală prin adăugarea unui efect de control datorită valorii istorice cumulative a erorii. Când eroarea este eliminată, termenul integral va înceta să crească. Acest lucru va duce la diminuarea efectului proporțional pe măsură ce eroarea scade, dar acest lucru este compensat de efectul integral în creștere.

- Termenul D este cea mai bună estimare a tendinței viitoare a erorii SP - PV, pe baza ratei sale actuale de modificare. Uneori se numește „control anticipativ”, deoarece încearcă efectiv să reducă efectul erorii SP-PV prin exercitarea unei influențe de control generate de rata de schimbare a erorii. Cu cât schimbarea este mai rapidă, cu atât este mai mare efectul de control sau de amortizare.

Reglare - Echilibrul acestor efecte se realizează prin reglarea buclei pentru a produce funcția de control optimă. Constantele de reglare sunt prezentate mai jos ca „K” și trebuie derivate pentru fiecare aplicație de control, deoarece depind de caracteristicile de răspuns ale buclei complete externe controlerului. Acestea depind de comportamentul senzorului de măsurare, de elementul de control final (cum ar fi o supapă de control), de orice întârziere a semnalului de control și de procesul în sine. Valorile aproximative ale constantelor pot fi de obicei introduse inițial cunoscând tipul aplicației, dar în mod normal sunt rafinate sau reglate prin „lovirea” procesului în practică prin introducerea unei modificări a valorii de referință și observarea răspunsului sistemului.

Acțiune de control - Modelul matematic și bucla practică de mai sus folosesc ambele o acțiune de control direct pentru toți termenii, ceea ce înseamnă că o eroare pozitivă în creștere are ca rezultat o corecție crescută a ieșirii de control pozitiv. Sistemul se numește acțiune inversă dacă este necesar să se aplice acțiuni corective negative. De exemplu, dacă supapa din bucla de curgere a fost de 100–0% deschidere a supapei pentru 0–100% ieșire de control - ceea ce înseamnă că acțiunea controlerului trebuie inversată. Unele scheme de control de proces și elemente de control finale necesită această acțiune inversă. Un exemplu ar fi o supapă pentru apa de răcire, în care modul de siguranță , în cazul pierderii semnalului, ar fi deschiderea 100% a supapei; prin urmare, ieșirea controlerului 0% trebuie să provoace deschiderea supapei 100%.

Forma matematică

Funcția generală de control

unde , și , toate non-negative, denotă coeficienții pentru termenii proporționali , integrali și respectiv derivați (uneori denotați P , I și D ).

În formularul standard al ecuației ( a se vedea mai târziu în articol), și , respectiv , se înlocuiesc și ; avantajul acestui fapt este că și au o anumită semnificație fizică ușor de înțeles, deoarece reprezintă timpul de integrare și respectiv timpul derivat.

Utilizarea selectivă a termenilor de control

Deși un controler PID are trei termeni de control, unele aplicații au nevoie doar de unul sau doi termeni pentru a oferi un control adecvat. Acest lucru se realizează prin setarea parametrilor neutilizați la zero și se numește controler PI, PD, P sau I în absența celorlalte acțiuni de control. Controlerele PI sunt destul de frecvente în aplicații în care acțiunea derivată ar fi sensibilă la zgomotul măsurat, dar termenul integral este adesea necesar pentru ca sistemul să-și atingă valoarea țintă.

Aplicabilitate

Utilizarea algoritmului PID nu garantează un control optim al sistemului sau stabilitatea controlului acestuia . Pot apărea situații în care există întârzieri excesive: măsurarea valorii procesului este întârziată sau acțiunea de control nu se aplică suficient de repede. În aceste cazuri , compensarea plumb-întârziere este necesară pentru a fi eficientă. Răspunsul controlerului poate fi descris în termeni de reacție la o eroare, gradul în care sistemul depășește un setpoint și gradul oricărei oscilații a sistemului . Dar controlerul PID este aplicabil în general, deoarece se bazează doar pe răspunsul variabilei procesului măsurat, nu pe cunoștințe sau pe un model al procesului de bază.

Istorie

Origini

Controlul continuu, înainte ca controlerele PID să fie pe deplin înțelese și implementate, are una dintre origini în guvernatorul centrifugal , care folosește greutăți rotative pentru a controla un proces. Acest lucru a fost inventat de Christiaan Huygens în secolul al XVII-lea pentru a regla decalajul dintre pietrele de moară din morile de vânt în funcție de viteza de rotație și, astfel, pentru a compensa viteza variabilă a alimentării cu cereale.

Odată cu invenția motorului cu abur staționar de joasă presiune, a fost nevoie de control automat al vitezei și a venit guvernatorul „pendulului conic” auto-proiectat de James Watt , un set de bile rotative din oțel atașate la un fus vertical prin brațele de legătură. să fie un standard industrial. Aceasta s-a bazat pe conceptul de control al decalajului de piatră.

Cu toate acestea, controlul vitezei de reglare a rotației a fost încă variabil în condiții de sarcină variabilă, unde deficiența a ceea ce este acum cunoscut sub numele de control proporțional era evidentă. Eroarea dintre viteza dorită și viteza reală ar crește odată cu creșterea sarcinii. În secolul al XIX-lea, baza teoretică pentru funcționarea guvernatorilor a fost descrisă pentru prima dată de James Clerk Maxwell în 1868 în faimoasa sa lucrare Despre guvernatori . El a explorat baza matematică pentru stabilitatea controlului și a progresat într-un mod bun spre o soluție, dar a făcut un apel pentru matematicieni să examineze problema. Problema a fost examinată în continuare în 1874 de Edward Routh , Charles Sturm și, în 1895, de Adolf Hurwitz , toți contribuind la stabilirea criteriilor de stabilitate a controlului. În aplicațiile ulterioare, regulatorii de viteză au fost perfecționați în continuare, în special de către omul de știință american Willard Gibbs , care în 1872 a analizat teoretic guvernatorul pendulului conic al lui Watt.

În această perioadă, invenția torpilei Whitehead a pus o problemă de control care a necesitat un control precis al adâncimii de rulare. Utilizarea unui senzor de presiune de adâncime singur s-a dovedit inadecvată, iar un pendul care măsura pasul din față și din spate al torpilei a fost combinat cu măsurarea adâncimii pentru a deveni controlul pendulului și al hidrostatului . Controlul presiunii a furnizat doar un control proporțional care, în cazul în care câștigul de control a fost prea mare, ar deveni instabil și ar trece peste depășirea cu o instabilitate considerabilă de menținere a adâncimii. Pendulul a adăugat ceea ce este acum cunoscut sub numele de control derivat, care a amortizat oscilațiile prin detectarea unghiului de scufundare / urcare a torpilelor și, prin urmare, rata de schimbare a adâncimii. Această dezvoltare (numită de Whitehead drept „Secretul” pentru a nu da niciun indiciu asupra acțiunii sale) a avut loc în jurul anului 1868.

Un alt exemplu timpuriu de controler de tip PID a fost dezvoltat de Elmer Sperry în 1911 pentru direcția navei, deși munca sa a fost mai degrabă intuitivă decât bazată matematic.

Cu toate acestea, abia în 1922 a fost elaborată pentru prima dată o lege formală de control pentru ceea ce numim acum PID sau control pe trei termeni folosind analiza teoretică, de către inginerul rus american Nicolas Minorsky . Minorsky cerceta și proiecta conducerea automată a navei pentru marina SUA și își baza analiza pe observațiile unui timonier . El a remarcat că timonierul a condus nava bazându-se nu numai pe eroarea curentă a cursului, ci și pe eroarea trecută, precum și pe rata actuală de schimbare; acest lucru a primit apoi un tratament matematic de către Minorsky. Scopul său era stabilitatea, nu controlul general, ceea ce simplifica problema în mod semnificativ. În timp ce controlul proporțional a oferit stabilitate împotriva tulburărilor mici, acesta a fost insuficient pentru a face față unei perturbări constante, în special a unui vânt rigid (datorită unei erori la starea de echilibru ), care a necesitat adăugarea termenului integral. În cele din urmă, termenul derivat a fost adăugat pentru a îmbunătăți stabilitatea și controlul.

Au fost efectuate încercări pe USS New Mexico , controlerele controlând viteza unghiulară (nu unghiul) cârmei. Controlul PI a dus la faliment susținut (eroare unghiulară) de ± 2 °. Adăugarea elementului D a dus la o eroare de fală de ± 1/6 °, mai bună decât ar putea realiza majoritatea timonierilor.

Marina în cele din urmă nu a adoptat sistemul din cauza rezistenței personalului. Lucrări similare au fost efectuate și publicate de mai mulți alții în anii 1930.

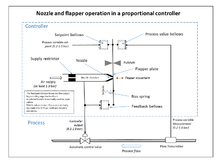

Control industrial

Utilizarea pe scară largă a controlerelor de feedback nu a devenit fezabilă până la dezvoltarea amplificatoarelor cu câștig ridicat de bandă largă pentru a utiliza conceptul de feedback negativ. Acest lucru fusese dezvoltat în electronica de inginerie telefonică de Harold Black la sfârșitul anilor 1920, dar nu a fost publicat până în 1934. În mod independent, Clesson E Mason de la Foxboro Company în 1930 a inventat un controler pneumatic cu bandă largă prin combinarea duzei și a flapperului cu câștig ridicat pneumatic amplificator, care fusese inventat în 1914, cu feedback negativ de la ieșirea controlerului. Acest lucru a crescut dramatic gama liniară de funcționare a duzei și a amplificatorului cu clapetă, iar controlul integral ar putea fi adăugat și prin utilizarea unei supape de purjare de precizie și a unui burduf care generează termenul integral. Rezultatul a fost controlerul „Stabilog” care a oferit funcții atât proporționale, cât și integrale folosind burduf de feedback. Termenul integral a fost numit Reset . Mai târziu, termenul derivat a fost adăugat de un alt burduf și orificiu reglabil.

Începând cu anul 1932, utilizarea controlerelor pneumatice de bandă largă a crescut rapid într-o varietate de aplicații de control. Presiunea aerului a fost utilizată pentru generarea ieșirii controlerului și, de asemenea, pentru alimentarea dispozitivelor de modulare a procesului, cum ar fi supapele de control acționate cu membrană . Erau dispozitive simple de întreținere redusă, care funcționau bine în medii industriale dure și nu prezentau riscuri de explozie în locații periculoase . Au fost standardul industriei timp de mai multe decenii până la apariția controlerelor electronice discrete și a sistemelor de control distribuite .

Cu aceste controlere, a fost stabilit un standard de semnalizare a industriei pneumatice de 3-15 psi (0,2-1,0 bar), care avea un zero ridicat pentru a se asigura că dispozitivele funcționează în cadrul caracteristicilor lor liniare și reprezentau intervalul de control de 0-100%.

În anii 1950, când amplificatoarele electronice cu câștig ridicat au devenit ieftine și fiabile, controlerele electronice PID au devenit populare, iar standardul pneumatic a fost emulat cu semnale de buclă de curent de 10-50 mA și 4-20 mA (acesta din urmă a devenit standardul industrial). Actuatoarele pneumatice de câmp sunt încă utilizate pe scară largă din cauza avantajelor energiei pneumatice pentru supapele de control în mediile instalației de proces.

Cele mai multe controale PID moderne din industrie sunt implementate ca software de calculator în sisteme de control distribuite (DCS), controlere logice programabile (PLC) sau controlere discrete compacte .

Controlere analogice electronice

Buclele de control analogice PID au fost adesea găsite în sisteme electronice mai complexe, de exemplu, poziționarea capului unei unități de disc , condiționarea puterii unei surse de alimentare sau chiar circuitul de detectare a mișcării unui seismometru modern . Controlerele analogice electronice discrete au fost în mare parte înlocuite de controlere digitale care utilizează microcontrolere sau FPGA pentru a implementa algoritmi PID. Cu toate acestea, controlerele PID analogice discrete sunt încă utilizate în aplicații de nișă care necesită performanțe de lățime de bandă ridicată și zgomot redus, cum ar fi controlere cu diode laser.

Exemplu de buclă de control

Luați în considerare un braț robot care poate fi mutat și poziționat de o buclă de control. Un motor electric poate ridica sau coborî brațul, în funcție de puterea aplicată înainte sau înapoi, dar puterea nu poate fi o simplă funcție de poziție din cauza masei inerțiale a brațului, a forțelor datorate gravitației, a forțelor externe pe braț, cum ar fi o sarcină a ridica sau a lucra de făcut pe un obiect extern.

- Poziția detectată este variabila de proces (PV).

- Poziția dorită se numește setpoint (SP).

- Diferența dintre PV și SP este eroarea (e), care cuantifică dacă brațul este prea mic sau prea mare și cu cât.

- Intrarea în proces ( curentul electric din motor) este ieșirea de la controlerul PID. Se numește fie variabila manipulată (MV), fie variabila de control (CV).

Măsurând poziția (PV) și scăzând-o din punctul de referință (SP), se găsește eroarea (e), iar din aceasta controlerul calculează cât de mult curent electric trebuie alimentat motorului (MT).

Proporţional

Metoda evidentă este controlul proporțional : curentul motorului este setat proporțional cu eroarea existentă. Cu toate acestea, această metodă nu reușește dacă, de exemplu, brațul trebuie să ridice greutăți diferite: o greutate mai mare necesită o forță mai mare aplicată pentru aceeași eroare pe partea de jos, dar o forță mai mică dacă eroarea este scăzută în partea de sus. Acolo își joacă rolul termenii integrali și derivați.

Integral

Un termen integral mărește acțiunea în legătură nu numai cu eroarea, ci și cu timpul pentru care a persistat. Deci, dacă forța aplicată nu este suficientă pentru a aduce eroarea la zero, această forță va crește odată cu trecerea timpului. Un controler pur „I” ar putea aduce eroarea la zero, dar ar reacționa atât lent la început (deoarece acțiunea ar fi mică la început, în funcție de timp pentru a deveni semnificativă), cât și brutală (acțiunea crește atâta timp cât eroarea este pozitivă, chiar dacă eroarea a început să se apropie de zero).

Derivat

Un termen derivat nu ia în considerare eroarea (adică nu o poate aduce la zero: un controler D pur nu poate aduce sistemul la punctul său de referință), ci rata de schimbare a erorii, încercând să aducă această rată la zero. Acesta urmărește aplatizarea traiectoriei erorii într-o linie orizontală, amortizarea forței aplicate, reducând astfel depășirea (eroarea pe cealaltă parte din cauza forței aplicate prea mari).

Aplicarea prea multă integrală atunci când eroarea este mică și scade va duce la depășire. După depășire, dacă controlerul ar aplica o corecție mare în direcția opusă și va depăși în mod repetat poziția dorită, ieșirea ar oscila în jurul valorii de referință fie într-o sinusoidă constantă, în creștere, fie în descompunere . Dacă amplitudinea oscilațiilor crește cu timpul, sistemul este instabil. Dacă scad, sistemul este stabil. Dacă oscilațiile rămân la o magnitudine constantă, sistemul este marginal stabil .

Controlează amortizarea

În interesul obținerii unei sosiri controlate la poziția dorită (SP) în timp util și precis, sistemul controlat trebuie să fie amortizat critic . Un sistem de control al poziției bine reglat va aplica, de asemenea, curenții necesari motorului controlat, astfel încât brațul să împingă și să tragă, după cum este necesar, pentru a rezista forțelor externe care încearcă să-l îndepărteze de poziția necesară. Punctul de referință în sine poate fi generat de un sistem extern, cum ar fi un PLC sau alt sistem de calcul, astfel încât acesta să varieze în mod continuu în funcție de munca pe care brațul robotic este de așteptat să o facă. Un sistem de control PID bine reglat va permite brațului să îndeplinească aceste cerințe în schimbare la cea mai bună capacitate.

Răspunsul la tulburări

Dacă un controler pornește dintr-o stare stabilă cu eroare zero (PV = SP), atunci modificările ulterioare ale controlerului vor fi ca răspuns la modificările altor intrări măsurate sau neasurate în proces care afectează procesul și, prin urmare, PV. Variabilele care afectează procesul altele decât MV sunt cunoscute sub denumirea de tulburări. În general, controlerele sunt utilizate pentru a respinge perturbările și pentru a implementa modificări ale valorii de referință. O modificare a sarcinii pe braț constituie o perturbare a procesului de control al brațului robotului.

Aplicații

În teorie, un controler poate fi utilizat pentru a controla orice proces care are o ieșire măsurabilă (PV), o valoare ideală cunoscută pentru acea ieșire (SP) și o intrare în proces (MV) care va afecta PV relevant. Controlerele sunt utilizate în industrie pentru a regla temperatura , presiunea , forța , viteza de avans , debitul , compoziția chimică ( concentrațiile componentelor ), greutatea , poziția , viteza și practic orice altă variabilă pentru care există o măsurare.

Teoria controlorului

- Această secțiune descrie forma paralelă sau care nu interacționează a controlerului PID. Pentru alte formulare vă rugăm să consultați secțiunea Nomenclatură și formulare alternative .

Schema de control PID este numită după cei trei termeni de corectare, a căror sumă constituie variabila manipulată (MV). Termenii proporționali, integrali și derivați sunt însumați pentru a calcula ieșirea controlerului PID. Definind ca ieșire controler, forma finală a algoritmului PID este

Unde

- este câștigul proporțional, un parametru de reglare,

- este câștigul integral, un parametru de reglare,

- este câștigul derivat, un parametru de reglare,

- este eroarea (SP este punctul de referință și PV ( t ) este variabila de proces),

- este timpul sau timpul instantaneu (prezentul),

- este variabila integrării (preia valori din timpul 0 până în prezent ).

În mod echivalent, funcția de transfer din domeniul Laplace al controlerului PID este

unde este frecvența complexă.

Termen proporțional

Termenul proporțional produce o valoare de ieșire care este proporțională cu valoarea curentă a erorii. Răspunsul proporțional poate fi ajustat prin înmulțirea erorii cu o constantă K p , numită constantă de câștig proporțional.

Termenul proporțional este dat de

Un câștig proporțional ridicat are ca rezultat o schimbare mare a rezultatului pentru o modificare dată a erorii. Dacă câștigul proporțional este prea mare, sistemul poate deveni instabil (consultați secțiunea privind reglarea buclei ). În schimb, un câștig mic are ca rezultat un răspuns de ieșire mic la o eroare mare de intrare și un controler mai puțin receptiv sau mai puțin sensibil. Dacă câștigul proporțional este prea mic, acțiunea de control poate fi prea mică atunci când răspunde la perturbări ale sistemului. Teoria acordului și practica industrială indică faptul că termenul proporțional ar trebui să contribuie la cea mai mare parte a schimbării producției.

Eroare de echilibru

Eroarea starea de echilibru este diferența dintre producția finală dorită și cea reală. Deoarece este necesară o eroare diferită de zero pentru a-l conduce, un controler proporțional funcționează, în general, cu o eroare la starea de echilibru. Eroarea de echilibru (SSE) este proporțională cu câștigul procesului și invers proporțională cu câștigul proporțional. SSE poate fi atenuat prin adăugarea unui termen de compensare de compensare la valoarea de referință ȘI ieșire sau corectat dinamic prin adăugarea unui termen integral.

Termen integral

Contribuția din termenul integral este proporțională atât cu magnitudinea erorii, cât și cu durata erorii. Integrala într - un controler PID este suma erorii instantanee în timp și dă acumulate de compensare care ar fi fost corectate anterior. Eroarea acumulată este apoi înmulțită cu câștigul integral ( K i ) și adăugată la ieșirea controlerului.

Termenul integral este dat de

Termenul integral accelerează mișcarea procesului către punctul de referință și elimină eroarea reziduală care stă la un controler proporțional pur. Cu toate acestea, întrucât termenul integral răspunde la erori acumulate din trecut, poate face ca valoarea actuală să depășească valoarea punctului de referință (vezi secțiunea privind reglarea buclei ).

Termen derivat

Derivata erorii procesului este calculată prin determinarea pantei erorii în timp și înmulțirea acestei rate de schimbare cu câștigul derivatului K d . Mărimea contribuției termenului derivat la acțiunea generală de control se numește câștig derivat, K d .

Termenul derivat este dat de

Acțiunea derivată prezice comportamentul sistemului și astfel îmbunătățește timpul de stabilire și stabilitatea sistemului. O derivată ideală nu este cauzală , astfel încât implementările controlerelor PID includ o filtrare suplimentară low-pass pentru termenul derivat pentru a limita câștigul și zgomotul de înaltă frecvență. Acțiunea derivată este rareori utilizată în practică - cu o estimare în doar 25% din controlerele implementate - datorită impactului său variabil asupra stabilității sistemului în aplicațiile din lumea reală.

Reglarea buclelor

Reglarea unei bucle de control este ajustarea parametrilor de control ai acesteia (bandă proporțională / câștig, câștig integral / resetare, câștig / rată derivată) la valorile optime pentru răspunsul de control dorit. Stabilitatea (fără oscilație nelimitată) este o cerință de bază, dar dincolo de aceasta, sisteme diferite au un comportament diferit, aplicații diferite au cerințe diferite și cerințele pot intra în conflict unul cu celălalt.

Reglarea PID este o problemă dificilă, chiar dacă există doar trei parametri și, în principiu, este simplu de descris, deoarece trebuie să satisfacă criterii complexe în limitele controlului PID . În consecință, există diverse metode pentru reglarea buclelor, iar tehnicile mai sofisticate fac obiectul brevetelor; această secțiune descrie câteva metode manuale tradiționale pentru reglarea buclei.

Proiectarea și reglarea unui controler PID pare a fi intuitiv din punct de vedere conceptual, dar poate fi dificilă în practică, dacă urmează să fie atinse obiective multiple (și deseori conflictuale), cum ar fi scurtul tranzitoriu și stabilitatea ridicată. Controlerele PID oferă adesea un control acceptabil folosind reglaje implicite, dar performanța poate fi în general îmbunătățită printr-o reglare atentă, iar performanța poate fi inacceptabilă cu reglarea slabă. De obicei, proiectele inițiale trebuie să fie ajustate în mod repetat prin simulări pe computer până când sistemul în buclă închisă realizează sau compromite după cum se dorește.

Unele procese au un grad de neliniaritate și astfel parametrii care funcționează bine în condiții de încărcare completă nu funcționează atunci când procesul pornește de la încărcare; acest lucru poate fi corectat prin programarea câștigului (folosind parametri diferiți în diferite regiuni de operare).

Stabilitate

Dacă parametrii controlerului PID (câștigurile termenilor proporționali, integrali și derivați) sunt aleși incorect, intrarea procesată controlată poate fi instabilă, adică ieșirea sa divergă , cu sau fără oscilație , și este limitată doar de saturație sau de rupere mecanică. Instabilitatea este cauzată de un câștig excesiv , în special în prezența unui decalaj semnificativ.

În general, este necesară stabilizarea răspunsului și procesul nu trebuie să oscileze pentru nicio combinație de condiții de proces și puncte de referință, deși uneori stabilitatea marginală (oscilația delimitată) este acceptabilă sau dorită.

Matematic, originile instabilității pot fi văzute în domeniul Laplace .

Funcția de transfer buclă totală este:

Unde

- este funcția de transfer PID și

- este funcția de transfer a plantelor

Sistemul este numit instabil în cazul în care funcția de transfer în buclă închisă divergă pentru unii . Acest lucru se întâmplă pentru situațiile în care . De obicei, acest lucru se întâmplă atunci când se face o schimbare de fază de 180 de grade. Stabilitatea este garantată atunci când pentru frecvențe care suferă schimbări de fază ridicate. Un formalism mai general al acestui efect este cunoscut sub numele de criteriul stabilității Nyquist .

Comportament optim

Comportamentul optim la o modificare a procesului sau la o modificare a valorii de referință variază în funcție de aplicație.

Două cerințe de bază sunt reglementarea (respingerea perturbării - menținerea la un anumit punct de referință) și urmărirea comenzilor (implementarea modificărilor punctului de referință) - acestea se referă la cât de bine urmărește variabila controlată valoarea dorită. Criteriile specifice pentru urmărirea comenzilor includ timpul de creștere și timpul de decontare . Unele procese nu trebuie să permită o depășire a variabilei de proces dincolo de punctul de referință dacă, de exemplu, acest lucru ar fi nesigur. Alte procese trebuie să reducă la minimum energia consumată în atingerea unui nou setpoint.

Prezentare generală a metodelor de reglare

Există mai multe metode pentru reglarea unei bucle PID. Cele mai eficiente metode implică în general dezvoltarea unei forme de model de proces, apoi alegerea P, I și D pe baza parametrilor modelului dinamic. Metodele de reglare manuală pot consuma relativ mult timp, în special pentru sistemele cu durate mari de buclă.

Alegerea metodei va depinde în mare măsură de faptul dacă bucla poate fi sau nu offline pentru reglare și de timpul de răspuns al sistemului. Dacă sistemul poate fi deconectat offline, cea mai bună metodă de reglare implică adesea supunerea sistemului la o schimbare pas în intrare, măsurarea ieșirii în funcție de timp și utilizarea acestui răspuns pentru a determina parametrii de control.

| Metodă | Avantaje | Dezavantaje |

|---|---|---|

| Reglare manuală | Nu este necesară matematică; pe net. | Necesită personal experimentat. |

| Ziegler – Nichols | Metoda dovedită; pe net. | Proces deranjat, unele încercări și erori, reglare foarte agresivă. |

| Tyreus Luyben | Metoda dovedită; pe net. | Proces deranjat, unele încercări și erori, reglare foarte agresivă. |

| Instrumente software | Reglare consecventă; online sau offline - poate utiliza tehnici de proiectare a sistemului de control automatizat de computer ( CAutoD ); poate include analiza supapelor și a senzorilor; permite simularea înainte de descărcare; poate suporta reglarea în stare non-staționară (NSS). | Unele costuri sau formare implicate. |

| Cohen – Coon | Modele de proces bune. | Unele matematici; deconectat; numai bun pentru procesele de prim ordin. |

| Åström-Hägglund | Poate fi folosit pentru reglarea automată; amplitudinea este minimă, astfel încât această metodă are cea mai mică supărare a procesului | Procesul în sine este inerent oscilator. |

Reglare manuală

În cazul în care sistemul trebuie să rămână online, o metodă de reglare este setarea mai întâi și valori la zero. Măriți până când ieșirea buclei oscilează, apoi ar trebui să fie setată la aproximativ jumătate din valoarea respectivă pentru un răspuns de tip "sfert de amplitudine de decădere". Apoi creșteți până când orice compensare este corectată în timp suficient pentru proces. Cu toate acestea, prea mult va provoca instabilitate. În cele din urmă, creșteți , dacă este necesar, până când bucla este acceptabil de rapidă pentru a ajunge la referința sa după o perturbare a sarcinii. Cu toate acestea, prea multe vor provoca răspunsuri excesive și depășiri. O reglare rapidă a buclei PID depășește ușor pentru a atinge punctul de referință mai rapid; cu toate acestea, unele sisteme nu pot accepta depășirea, caz în care este necesar un sistem cu buclă închisă supra - amortizat , care va necesita o setare semnificativ mai mică decât jumătate din setarea care a cauzat oscilația.

| Parametru | Timpul de creștere | Depășește | Timpul de stabilire | Eroare de echilibru | Stabilitate |

|---|---|---|---|---|---|

| Scădea | Crește | Mică schimbare | Scădea | Degrada | |

| Scădea | Crește | Crește | Înlătura | Degrada | |

| Schimbare minoră | Scădea | Scădea | Fără efect în teorie | Îmbunătățește dacă este mic |

Metoda Ziegler – Nichols

O altă metodă euristică de reglare este cunoscută sub numele de metoda Ziegler – Nichols , introdusă de John G. Ziegler și Nathaniel B. Nichols în anii 1940. Ca și în metoda de mai sus, și câștigurile sunt mai întâi setate la zero. Câștigul proporțional este crescut până când atinge câștigul final , la care ieșirea buclei începe să oscileze constant. și perioada de oscilație sunt utilizate pentru a seta câștigurile după cum urmează:

| Tipul de control | |||

|---|---|---|---|

| P | - | - | |

| PI | - | ||

| PID |

Aceste câștiguri se aplică formei ideale, paralele, a controlerului PID. Atunci când este aplicat sub forma PID standard numai câștigurile integrale și derivate și depind de perioada de oscilație .

Parametrii Cohen – Coon

Această metodă a fost dezvoltată în 1953 și se bazează pe un model de primă ordine + întârziere. Similar metodei Ziegler – Nichols , a fost dezvoltat un set de parametri de reglare pentru a produce un răspuns în buclă închisă cu un raport de descompunere de 1/4. Probabil că cea mai mare problemă cu acești parametri este că o mică modificare a parametrilor procesului ar putea determina un sistem cu buclă închisă să devină instabil.

Metoda releu (Åström – Hägglund)

Publicată în 1984 de Karl Johan Åström și Tore Hägglund, metoda releu operează temporar procesul folosind controlul bang-bang și măsoară oscilațiile rezultate. Ieșirea este comutată (ca și cum ar fi un releu , de unde și numele) între două valori ale variabilei de control. Valorile trebuie alese astfel încât procesul să traverseze punctul de referință, dar nu trebuie să fie 0% și 100%; prin alegerea unor valori adecvate, se pot evita oscilațiile periculoase.

Atâta timp cât variabila de proces este sub punctul de referință, ieșirea de control este setată la valoarea mai mare. De îndată ce crește peste punctul de referință, ieșirea de control este setată la valoarea mai mică. În mod ideal, forma de undă de ieșire este aproape pătrată, petrecând timp egal deasupra și sub punctul de referință. Perioada și amplitudinea oscilațiilor rezultate sunt măsurate și utilizate pentru a calcula câștigul final și perioada, care sunt apoi introduse în metoda Ziegler-Nichols.

Mai exact, perioada finală este presupusă a fi egală cu perioada observată, iar câștigul final este calculat ca unde a este amplitudinea oscilației variabilei de proces, și b este amplitudinea schimbării ieșirii de control care a provocat-o.

Există numeroase variante ale metodei releului.

Prima comandă cu model de timp mort

Funcția de transfer pentru un proces de prim ordin, cu timp mort, este:

unde k p este câștigul procesului, τ p este constanta de timp, θ este timpul mort și u (s) este o intrare de schimbare a treptelor. Conversia acestei funcții de transfer în domeniul de timp are ca rezultat:

folosind aceiași parametri găsiți mai sus.

Este important atunci când se utilizează această metodă să se aplice o intrare de schimbare a treptelor suficient de mare, astfel încât ieșirea să poată fi măsurată; cu toate acestea, o schimbare prea mare poate afecta stabilitatea procesului. În plus, o schimbare de pas mai mare va asigura că ieșirea nu se schimbă din cauza unei perturbări (pentru cele mai bune rezultate, încercați să minimizați perturbările atunci când efectuați testul de pas).

O modalitate de a determina parametrii pentru procesul de primă ordine este utilizarea metodei de 63,2%. În această metodă, câștigul procesului (k p ) este egal cu schimbarea de ieșire împărțită la schimbarea de intrare. Timpul mort (θ) este cantitatea de timp dintre momentul în care s-a produs schimbarea pasului și momentul în care ieșirea s-a modificat pentru prima dată. Constanta de timp (τ p ) este cantitatea de timp necesară pentru ca ieșirea să ajungă la 63,2% din noua valoare a stării de echilibru după schimbarea pasului. Un dezavantaj al utilizării acestei metode este că timpul pentru a atinge o nouă valoare în stare staționară poate dura ceva timp dacă procesul are constante de timp mari.

Software de reglare

Majoritatea instalațiilor industriale moderne nu mai reglează buclele folosind metodele de calcul manual prezentate mai sus. În schimb, software-ul de reglare PID și optimizarea buclei sunt utilizate pentru a asigura rezultate consistente. Aceste pachete software vor colecta datele, vor dezvolta modele de proces și vor sugera o reglare optimă. Unele pachete software pot chiar dezvolta reglarea prin colectarea datelor din modificările de referință.

Reglarea matematică a buclei PID induce un impuls în sistem și apoi folosește răspunsul de frecvență al sistemului controlat pentru a proiecta valorile buclei PID. În buclele cu timp de răspuns de câteva minute, este recomandată reglarea matematică a buclei, deoarece încercarea și eroarea pot dura zile doar pentru a găsi un set stabil de valori de buclă. Valorile optime sunt mai greu de găsit. Unele controlere digitale de buclă oferă o caracteristică de auto-reglare în care sunt trimise modificări foarte mici ale valorii de referință către proces, permițând controlerului însuși să calculeze valorile optime de reglare.

O altă abordare calculează valorile inițiale prin metoda Ziegler – Nichols și folosește o tehnică de optimizare numerică pentru a găsi coeficienți PID mai buni.

Sunt disponibile alte formule pentru a regla bucla în funcție de diferite criterii de performanță. Multe formule brevetate sunt acum încorporate în modulele de software și hardware de reglare PID.

Progresele în software-ul automatizat de reglare a buclei PID furnizează, de asemenea, algoritmi pentru reglarea buclelor PID într-un scenariu dinamic sau non-staționar (NSS). Software-ul va modela dinamica unui proces, printr-o perturbare, și va calcula parametrii de control PID ca răspuns.

Limitări

În timp ce controlerele PID sunt aplicabile pentru multe probleme de control și de multe ori funcționează satisfăcător fără nicio îmbunătățire sau doar reglare grosieră, ele pot avea performanțe slabe în unele aplicații și nu oferă în general un control optim . Dificultatea fundamentală a controlului PID constă în faptul că este un sistem de control al feedback-ului, cu parametri constanți și fără cunoștințe directe despre proces și, prin urmare, performanța generală este reactivă și un compromis. În timp ce controlul PID este cel mai bun controler dintr-un observator fără un model al procesului, o performanță mai bună poate fi obținută prin modelarea deschisă a actorului procesului fără a recurge la un observator.

Controlerele PID, atunci când sunt utilizate singure, pot oferi performanțe slabe atunci când câștigurile buclei PID trebuie reduse, astfel încât sistemul de control să nu depășească, să oscileze sau să urmărească valoarea de referință a controlului. Ei au, de asemenea, dificultăți în prezența neliniarităților, pot reglementa schimbarea în raport cu timpul de răspuns, nu reacționează la schimbarea comportamentului procesului (să zicem, procesul se schimbă după ce s-a încălzit) și au întârziere în a răspunde la perturbări mari.

Cea mai semnificativă îmbunătățire este de a încorpora controlul feed-forward cu cunoștințe despre sistem și utilizarea PID doar pentru a controla erorile. Alternativ, PID-urile pot fi modificate în moduri mai mici, cum ar fi prin schimbarea parametrilor (fie câștigarea programării în diferite cazuri de utilizare, fie modificarea adaptivă a acestora în funcție de performanță), îmbunătățirea măsurării (rată de eșantionare mai mare, precizie și precizie și trecere joasă filtrare dacă este necesar) sau în cascadă mai multe controlere PID.

Liniaritatea și simetria

Controlerele PID funcționează cel mai bine atunci când bucla care trebuie controlată este liniară și simetrică. Astfel, performanța lor în sistemele neliniare și asimetrice este degradată.

O supapă neliniară, de exemplu, într-o aplicație de control al debitului, va avea ca rezultat o sensibilitate a buclei variabile, necesitând o acțiune amortizată pentru a preveni instabilitatea. O soluție este utilizarea caracteristicii neliniare a supapei în algoritmul de control pentru a compensa acest lucru.

O aplicație asimetrică, de exemplu, este controlul temperaturii în sistemele HVAC folosind doar încălzire activă (prin intermediul unui element de încălzire), unde există doar răcire pasivă disponibilă. Când se dorește scăderea temperaturii controlate, puterea de încălzire este oprită, dar nu există răcire activă datorită puterii de control. Prin urmare, orice depășire a creșterii temperaturii poate fi corectată doar încet; nu poate fi forțat în jos de ieșirea de control. În acest caz, controlerul PID ar putea fi reglat pentru a fi supra-amortizat, pentru a preveni sau reduce depășirea, dar acest lucru reduce performanța prin creșterea timpului de setare a unei temperaturi în creștere până la punctul setat. Degradarea inerentă a calității controlului în această aplicație ar putea fi rezolvată prin aplicarea răcirii active.

Zgomot în termen derivat

O problemă cu termenul derivat este că amplifică măsurarea frecvenței mai mari sau zgomotul procesului care poate provoca cantități mari de modificare a ieșirii. Este adesea util să filtrați măsurătorile cu un filtru low-pass pentru a elimina componentele de zgomot de frecvență mai mare. Deoarece filtrarea trece-jos și controlul derivatelor se pot anula reciproc, cantitatea de filtrare este limitată. Prin urmare, instrumentarea cu zgomot redus poate fi importantă. Se poate utiliza un filtru median neliniar , care îmbunătățește eficiența filtrării și performanțele practice. În unele cazuri, banda diferențială poate fi oprită cu o pierdere mică de control. Acest lucru este echivalent cu utilizarea controlerului PID ca controler PI .

Modificări ale algoritmului

Algoritmul de bază PID prezintă câteva provocări în aplicațiile de control care au fost abordate prin modificări minore ale formularului PID.

Înfășurarea integrală

O problemă comună care rezultă din implementările PID ideale este lichidarea integrală . După o schimbare semnificativă a valorii de referință, termenul integral poate acumula o eroare mai mare decât valoarea maximă pentru variabila de reglare (lichidare), astfel sistemul depășește și continuă să crească până când această eroare acumulată este anulată. Această problemă poate fi abordată prin:

- Dezactivarea integrării până când PV a intrat în regiunea controlabilă

- Împiedicarea acumulării termenului integral peste sau sub limite predeterminate

- Recalcularea termenului integral pentru a constrânge ieșirea regulatorului în limite fezabile.

Depășirea tulburărilor cunoscute

De exemplu, o buclă PID este utilizată pentru a controla temperatura unui cuptor cu rezistență electrică în care sistemul s-a stabilizat. Acum, când ușa este deschisă și ceva rece este introdus în cuptor, temperatura scade sub valoarea de referință. Funcția integrală a controlerului tinde să compenseze eroarea prin introducerea unei alte erori în direcția pozitivă. Această depășire poate fi evitată prin înghețarea funcției integrale după deschiderea ușii pentru timpul în care bucla de control are de obicei nevoie pentru a reîncălzi cuptorul.

Controler PI

Un controler PI ( controlor proporțional-integral) este un caz special al controlerului PID în care nu este utilizată derivata (D) a erorii.

Ieșirea controlerului este dată de

unde este eroarea sau abaterea valorii măsurate reale ( PV ) față de punctul de referință ( SP ).

Un controler PI poate fi modelat cu ușurință în software cum ar fi Simulink sau Xcos folosind o casetă „diagramă de flux” care implică operatori Laplace :

Unde

- = câștig proporțional

- = câștig integral

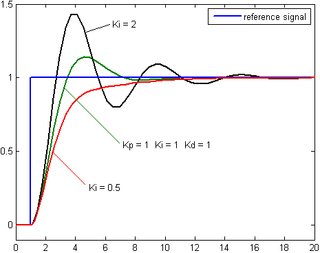

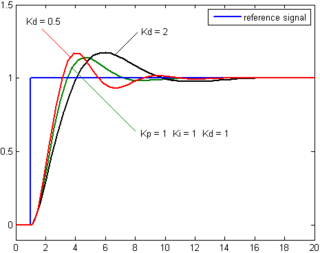

Stabilirea unei valori pentru este adesea un compromis între scăderea depășirii și creșterea timpului de decontare.

Lipsa acțiunii derivate poate face sistemul mai stabil în starea de echilibru în cazul datelor zgomotoase. Acest lucru se datorează faptului că acțiunea derivată este mai sensibilă la termenii de frecvență mai mare din intrări.

Fără acțiune derivată, un sistem controlat cu PI este mai puțin receptiv la modificări de stare reale (fără zgomot) și relativ rapide, astfel încât sistemul va fi mai lent pentru a atinge punctul de referință și mai lent pentru a răspunde la perturbații decât un sistem PID bine reglat. .

Deadband

Multe bucle PID controlează un dispozitiv mecanic (de exemplu, o supapă). Întreținerea mecanică poate fi un cost major, iar uzura duce la controlul degradării sub formă de sticciune sau reacții adverse în răspunsul mecanic la un semnal de intrare. Rata de uzură mecanică este în principal o funcție a frecvenței cu care un dispozitiv este activat pentru a face o schimbare. Acolo unde uzura este o preocupare semnificativă, bucla PID poate avea o bandă mortă de ieșire pentru a reduce frecvența de activare a ieșirii (supapă). Acest lucru se realizează prin modificarea controlerului pentru a menține ieșirea constantă dacă schimbarea ar fi mică (în intervalul de bandă mortă definit). Ieșirea calculată trebuie să părăsească banda moartă înainte ca ieșirea efectivă să se schimbe.

Schimbarea pasului de referință

Termenii proporționali și derivați pot produce mișcare excesivă în ieșire atunci când un sistem este supus unei creșteri instantanee a erorii, cum ar fi o schimbare mare a valorii de referință. În cazul termenului derivat, acest lucru se datorează luării derivatei erorii, care este foarte mare în cazul unei schimbări instantanee a pasului. Ca urmare, unii algoritmi PID încorporează unele dintre următoarele modificări:

- Rampa de referință

- În această modificare, punctul de referință este mutat treptat de la vechea sa valoare la o valoare nou specificată folosind o funcție de rampă diferențială liniară sau de ordinul întâi. Acest lucru evită discontinuitatea prezentă într-o simplă schimbare de etape.

- Derivată a variabilei de proces

- În acest caz, controlerul PID măsoară derivata variabilei de proces măsurate (PV), mai degrabă decât derivata erorii. Această cantitate este întotdeauna continuă (adică nu are niciodată o schimbare de pas ca urmare a modificării valorii de referință). Această modificare este un caz simplu de ponderare a valorii de referință.

- Ponderarea punctului de referință

- Ponderarea valorii de referință adaugă factori reglabili (de obicei între 0 și 1) valorii de referință din eroarea elementului proporțional și derivat al controlerului. Eroarea în termenul integral trebuie să fie adevărata eroare de control pentru a evita erorile de control în stare staționară. Acești doi parametri suplimentari nu afectează răspunsul la perturbări de încărcare și zgomot de măsurare și pot fi reglați pentru a îmbunătăți răspunsul punctului de referință al controlerului.

Feed-forward

Performanța sistemului de control poate fi îmbunătățită prin combinarea controlului de feedback (sau cu buclă închisă) al unui controler PID cu controlul feed-forward (sau buclă deschisă). Cunoștințele despre sistem (cum ar fi accelerația și inerția dorite) pot fi avansate și combinate cu ieșirea PID pentru a îmbunătăți performanța generală a sistemului. Numai valoarea feed-forward poate furniza cea mai mare parte a ieșirii controlerului. Controlerul PID trebuie să compenseze în primul rând orice diferență sau eroare care rămâne între setpoint (SP) și răspunsul sistemului la controlul buclei deschise. Deoarece ieșirea avansată nu este afectată de feedback-ul procesului, nu poate provoca niciodată oscilația sistemului de control, îmbunătățind astfel răspunsul sistemului fără a afecta stabilitatea. Avansul poate fi bazat pe valoarea de referință și pe perturbări măsurate suplimentar. Ponderarea punctului de referință este o formă simplă de avans înainte.

De exemplu, în majoritatea sistemelor de control al mișcării, pentru a accelera o sarcină mecanică sub control, este necesară o forță mai mare de la servomotor. Dacă se folosește un controler PID cu buclă de viteză pentru a controla viteza sarcinii și pentru a comanda forța aplicată de actuator, atunci este benefic să luați accelerația instantanee dorită, să scalați valoarea corespunzătoare și să o adăugați la ieșirea PID controler de buclă de viteză. Aceasta înseamnă că ori de câte ori sarcina este accelerată sau decelerată, o comandă proporțională de forță este comandată de la servomotor, indiferent de valoarea de feedback. Bucla PID în această situație folosește informațiile de feedback pentru a modifica ieșirea combinată pentru a reduce diferența rămasă între valoarea de referință a procesului și valoarea de feedback. Lucrând împreună, controlerul combinat de alimentare în buclă deschisă și controlerul PID în buclă închisă pot oferi un sistem de control mai receptiv.

Operațiune neplăcută

Controlerele PID sunt adesea implementate cu o caracteristică de inițializare "fără bătăi" care recalculează termenul integral al acumulatorului pentru a menține o ieșire de proces consistentă prin modificări de parametri. O implementare parțială este de a stoca câștigul integral ori de eroare, mai degrabă decât de a stoca eroarea și de a multiplica după câștigul integral, ceea ce împiedică ieșirea discontinuă atunci când câștigul I este modificat, dar nu câștigurile P sau D.

Alte îmbunătățiri

În plus față de feed-forward, controlerele PID sunt adesea îmbunătățite prin metode cum ar fi programarea câștigului PID (schimbarea parametrilor în diferite condiții de operare), logica fuzzy sau logica verbală de calcul . Alte probleme practice de aplicare pot apărea din instrumentele conectate la controler. Este necesară o rată de eșantionare suficient de mare, precizia măsurării și precizia măsurării pentru a obține o performanță de control adecvată. O altă metodă nouă pentru îmbunătățirea controlerului PID este creșterea gradului de libertate prin utilizarea ordinii fracționate . Ordinea integratorului și a diferențiatorului adaugă o flexibilitate sporită controlerului.

Controlul cascadei

Un avantaj distinctiv al controlerelor PID este că două controlere PID pot fi utilizate împreună pentru a obține o performanță dinamică mai bună. Aceasta se numește control PID în cascadă. Două controlere sunt în cascadă atunci când sunt aranjate astfel încât unul să regleze punctul stabilit al celuilalt. Un controler PID acționează ca un controler buclă exterioară, care controlează parametrul fizic primar, cum ar fi nivelul fluidului sau viteza. Celălalt controler acționează ca un controler de buclă interioară, care citește ieșirea controlerului de buclă externă ca punct de referință, controlând de obicei un parametru, o viteză de curgere sau o accelerație mai rapidă. Se poate dovedi matematic că frecvența de lucru a controlerului este crescută și constanta de timp a obiectului este redusă utilizând controlere PID în cascadă.

De exemplu, o baie de circulație controlată de temperatură are două controlere PID în cascadă, fiecare cu propriul său senzor de temperatură pentru termocuplu. Controlerul exterior controlează temperatura apei folosind un termocuplu situat departe de încălzitor, unde citește cu precizie temperatura volumului de apă. Termenul de eroare al acestui controler PID este diferența dintre temperatura dorită a băii și temperatura măsurată. În loc să controleze direct încălzitorul, controlerul PID exterior stabilește un obiectiv de temperatură a încălzitorului pentru controlerul PID interior. Controlerul PID interior controlează temperatura încălzitorului utilizând un termocuplu atașat la încălzitor. Termenul de eroare al controlerului interior este diferența dintre acest punct de referință al temperaturii încălzitorului și temperatura măsurată a încălzitorului. Ieșirea sa controlează încălzitorul real pentru a rămâne aproape de acest punct de referință.

Termenii proporționali, integrali și diferențiali ai celor două controlere vor fi foarte diferiți. Controlerul PID exterior are o constantă lungă de timp - toată apa din rezervor trebuie să se încălzească sau să se răcească. Bucla interioară răspunde mult mai repede. Fiecare controler poate fi reglat pentru a se potrivi cu fizica sistemului pe care îl controlează - transferul de căldură și masa termică a întregului rezervor sau doar a încălzitorului - oferind un răspuns total mai bun.

Nomenclatură și forme alternative

Formă standard versus paralelă (ideală)

Forma controlerului PID întâlnită cel mai adesea în industrie și cea mai relevantă pentru reglarea algoritmilor este forma standard . În această formă câștigul se aplică termenilor și termenilor, rezultând:

Unde

- este timpul integral

- este timpul derivat

În această formă standard, parametrii au o semnificație fizică clară. În special, însumarea interioară produce o nouă valoare de eroare unică, care este compensată pentru erorile viitoare și trecute. Termenul de eroare proporțională este eroarea curentă. Termenul componentelor derivate încearcă să prezică valoarea erorii la secunde (sau eșantioane) în viitor, presupunând că controlul buclei rămâne neschimbat. Componenta integrală ajustează valoarea erorii pentru a compensa suma tuturor erorilor trecute, cu intenția de a le elimina complet în câteva secunde (sau eșantioane). Valoarea de eroare unică compensată rezultată este apoi scalată de câștigul unic pentru a calcula variabila de control.

În formă paralelă, prezentată în secțiunea teoriei controlerului

parametrii de câștig sunt legați de parametrii formularului standard prin și . Această formă paralelă, în care parametrii sunt tratați ca simple câștiguri, este cea mai generală și flexibilă formă. Cu toate acestea, este și forma în care parametrii au cea mai slabă relație cu comportamentele fizice și este în general rezervat pentru tratamentul teoretic al controlerului PID. Forma standard, deși este ușor mai complexă matematic, este mai frecventă în industrie.

Câștig reciproc, aka bandă proporțională

În multe cazuri, ieșirea variabilă manipulată de controlerul PID este o fracțiune adimensională între 0 și 100% din o anumită valoare maximă posibilă, iar traducerea în unități reale (cum ar fi rata de pompare sau puterea încălzitorului) este în afara controlerului PID. Cu toate acestea, variabila de proces este în unități dimensionate, cum ar fi temperatura. Este obișnuit în acest caz să exprimăm câștigul nu ca „ieșire pe grad”, ci mai degrabă sub forma reciprocă a unei benzi proporționale , care este „grade pe ieșire completă”: intervalul peste care ieșirea se schimbă de la 0 la 1 ( 0% până la 100%). Dincolo de acest interval, ieșirea este saturată, full-off sau full-on. Cu cât această bandă este mai îngustă, cu atât este mai mare câștigul proporțional.

Bazând acțiunea derivată pe PV

În majoritatea sistemelor de control comercial, acțiunea derivată se bazează mai degrabă pe variabila de proces decât pe eroare. Adică, o modificare a valorii de referință nu afectează acțiunea derivată. Acest lucru se datorează faptului că versiunea digitalizată a algoritmului produce un vârf nedorit mare atunci când punctul de referință este modificat. Dacă valoarea de referință este constantă, modificările PV vor fi aceleași cu modificările de eroare. Prin urmare, această modificare nu face nicio diferență în modul în care controlerul răspunde la perturbări de proces.

Bazând acțiunea proporțională pe PV

Majoritatea sistemelor de control comercial oferă opțiunea de a baza acțiunea proporțională doar pe variabila proces. Aceasta înseamnă că doar acțiunea integrală răspunde la modificările punctului de referință. Modificarea algoritmului nu afectează modul în care controlerul răspunde la perturbări ale procesului. Bazarea acțiunii proporționale pe PV elimină schimbarea instantanee și posibil foarte mare a ieșirii cauzată de o schimbare bruscă a valorii de referință. În funcție de proces și de reglare, acest lucru poate fi benefic pentru răspunsul la un pas de referință.

King descrie o metodă eficientă bazată pe diagrame.

Forma Laplace

Uneori este util să scrieți regulatorul PID în forma de transformare Laplace :

Având controlerul PID scris în formă Laplace și funcția de transfer a sistemului controlat, este ușoară determinarea funcției de transfer în buclă închisă a sistemului.

Seria / formularul de interacțiune

O altă reprezentare a controlerului PID este seria sau forma interacțională

unde parametrii sunt legați de parametrii formularului standard prin

- ,, și

cu

- .

Această formă constă în esență dintr-un controler PD și PI în serie. Deoarece integrala este necesară pentru calcularea prejudecății controlerului, acest formular oferă posibilitatea de a urmări o valoare de prejudecată externă, care este necesară pentru a fi utilizată pentru implementarea corectă a schemelor de control avansate cu mai multe controlere.

Implementare discretă

Analiza pentru proiectarea unei implementări digitale a unui controler PID într-un microcontroler (MCU) sau dispozitiv FPGA necesită discretizarea formei standard a controlerului PID . Aproximările pentru derivatele de ordinul întâi se fac prin diferențe finite înapoi . Termenul integral este discretizat, cu un timp de eșantionare , după cum urmează,

Termenul derivat este aproximat ca,

Astfel, un algoritm de viteză pentru implementarea controlerului PID discretizat într-un MCU este obținut prin diferențiere , folosind definițiile numerice ale primei și celei de-a doua derivate și rezolvând și obținând în cele din urmă:

Sf

Pseudo cod

Iată o buclă software simplă care implementează un algoritm PID:

- Kp - câștig proporțional

- Ki - câștig integral

- Kd - câștig derivat

- dt - interval de timp buclă

previous_error := 0

integral := 0

loop:

error := setpoint − measured_value

proportional := error;

integral := integral + error × dt

derivative := (error − previous_error) / dt

output := Kp × proportional + Ki × integral + Kd × derivative

previous_error := error

wait(dt)

goto loop

În acest exemplu, două variabile care vor fi menținute în buclă sunt inițializate la zero, apoi începe bucla. Eroarea curentă este calculată prin scăderea valorii măsurate (variabila de proces sau PV) din punctul de referință curent (SP). Apoi, se calculează valorile integrale și derivate , iar acestea și eroarea sunt combinate cu trei termeni de câștig presetați - câștigul proporțional, câștigul integral și câștigul derivat - pentru a obține o valoare de ieșire .

În lumea reală, acesta este convertit D-în-A și trecut în procesul sub control ca variabilă manipulată (MV). Eroarea curentă este stocată în altă parte pentru reutilizare în următoarea diferențiere, programul așteaptă până când au trecut dt secunde de la pornire și bucla începe din nou, citind noi valori pentru PV și valoarea de referință și calculând o nouă valoare pentru eroare.

Rețineți că pentru codul real, utilizarea „wait (dt)” ar putea fi inadecvată deoarece nu ține cont de timpul luat de algoritmul însuși în timpul buclei sau, mai important, de orice prevenire care întârzie algoritmul.

Vezi si

Note

Referințe

- Bequette, B. Wayne (2006). Controlul proceselor: modelare, proiectare și simulare . Prentice Hall PTR. ISBN 9789861544779.

Lecturi suplimentare

- Liptak, Bela (1995). Manualul inginerilor de instrumente: controlul proceselor . Radnor, Pennsylvania: Compania Chilton Book. pp. 20–29. ISBN 978-0-8019-8242-2.

- Tan, Kok Kiong; Wang Qing-Guo; Hang Chang Chieh (1999). Progrese în controlul PID . Londra, Marea Britanie: Springer-Verlag. ISBN 978-1-85233-138-2.

- King, Myke (2010). Controlul proceselor: o abordare practică . Chichester, Marea Britanie: John Wiley & Sons Ltd. ISBN 978-0-470-97587-9.

- Van Doren, Vance J. (1 iulie 2003). „Noțiuni fundamentale de reglare a buclei” . Control Engineering .

- Vanzatori, David. „O prezentare generală a controlului proporțional plus integrat plus derivat și sugestii pentru aplicarea și implementarea sa de succes” (PDF) . Arhivat din original (PDF) la 7 martie 2007 . Adus 05-05-2007 .

- Graham, Ron; Mike McHugh (03-10-2005). "Întrebări frecvente despre reglarea controlerului PID" . Mike McHugh. Arhivat din original la 6 februarie 2005 . Adus 05.01.2009 .

- Aidan O'Dwyer (2009). Manual de reguli de reglare a controlerelor PI și PID (PDF) (ediția a 3-a). Imperial College Press. ISBN 978-1-84816-242-6.

linkuri externe

- Reglarea PID folosind Mathematica

- Reglare PID folosind Python

- Principiile controlului și reglării PID

- Introducere în termenii cheie asociați cu controlul temperaturii PID

Tutoriale PID

- Control PID în MATLAB / Simulink și Python cu TCLab

- Oricum, ce sunt toate aceste lucruri PID? Articol în design electronic

- Arată cum se construiește un controler PID cu componente electronice de bază (pag. 22)

- PID Fără doctorat

- Control PID cu MATLAB și Simulink

- PID cu amplificator operațional unic

- Metode dovedite și cele mai bune practici pentru controlul PID

- Principiile controlului și reglării PID

- Ghid de reglare PID: o abordare de bune practici pentru înțelegerea și reglarea controlerelor PID

- Michael Barr (30-07-2002), Introducere în controlul în buclă închisă , programare a sistemelor încorporate, arhivat din original în 09.02.2010

- Jinghua Zhong, Inginerie mecanică, Universitatea Purdue (primăvara anului 2006). „Reglarea controlerului PID: un scurt tutorial” (PDF) . Arhivat din original (PDF) la 21.04.2015 . Adus 04/12/2013 .CS1 maint: nume multiple: lista autorilor ( link )

- Introducere în controlerul P, PI, PD și PID cu MATLAB

![{\ displaystyle u (t_ {k}) = u (t_ {k-1}) + K_ {p} \ left [\ left (1 + {\ dfrac {\ Delta t} {T_ {i}}} + { \ dfrac {T_ {d}} {\ Delta t}} \ right) e (t_ {k}) + \ left (-1 - {\ dfrac {2T_ {d}} {\ Delta t}} \ right) e (t_ {k-1}) + {\ dfrac {T_ {d}} {\ Delta t}} e (t_ {k-2}) \ right]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/e71fa41e1c58fcef6f2a3a4118577458ce29c659)